- Principal

- Garnitures mécaniquesGarnitures mécaniques par typeGarniture mécanique pour pompeGarnitures mécaniques par marqueLes garnitures mécaniques pour agitateurs, trémies et convoyeurs résistent aux faux-ronds de l'arbreRéparation de garnitures mécaniques, paires de frictionFabrication de manchettes, bagues, jointsFabrication de pièces en carbure de silicium, silicate de zirconiumIsolateur de défense de roulement

- Réparation de garnitures mécaniques, paires de friction

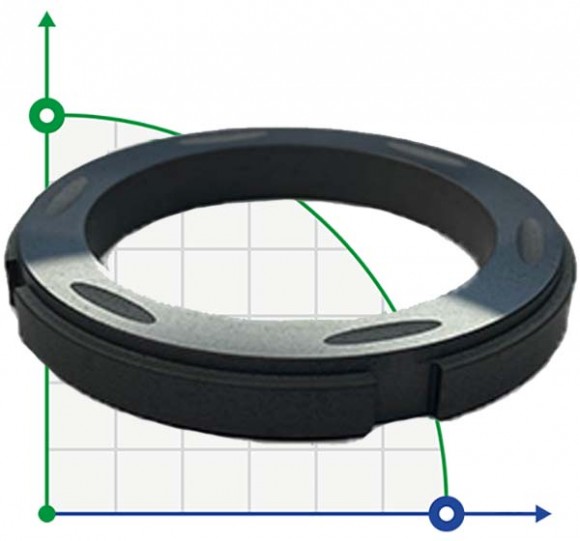

Réparation de garnitures mécaniques, paires de friction

Joints d'extrémité. Matériaux des bagues de friction

Les premières garnitures mécaniques sont apparues au début du 20e siècle, qui, contrairement aux garnitures de presse-étoupe, ne nécessitaient pas d'entretien périodique, n'usaient pas l'arbre et avaient un haut niveau d'étanchéité. La modification des charges actuelles de l'unité d'étanchéité, l'utilisation des matériaux nécessaires pour les bagues de la paire de friction et la possibilité de recherche étaient les principaux avantages d'une telle solution technique.

Graphite et graphite de carbone

Le graphite et le graphite de carbone sont des matériaux "souples" qui ont été utilisés dans les joints en raison de leur propriété autolubrifiante caractéristique. Pour éliminer la porosité, le graphite a été imprégné de métaux, de sels inorganiques, de résines et d'autres composés.

Les matériaux en graphite imprégnés de résines ont une dureté modérée, une bonne résistance chimique et une résistance à la température suffisamment élevée, qui dépend des caractéristiques de la composition d'imprégnation. Les graphites de carbone imprégnés de métaux ont la propriété d'augmenter la résistance et la conductivité thermique. Comme matériaux alternatifs pour l'imprégnation des anneaux en carbone-graphite, des régules souples sont utilisés: cuivre, bronze, étain, antimoine et nickel. Le domaine d'application de tels joints dépend de la température de fusion du métal imprégné de graphite.

Bronze à l'étain

Pour certaines applications, de nombreux autres matériaux «doux» sont utilisés, tels que le bronze à l'étain, qui présente l'avantage sur le graphite d'une dureté, d'une résistance et d'une conductivité thermique accrues. Malgré ces qualités incontestablement positives, ces matériaux n'ont pas la propriété "d'auto-lubrification", pour cette raison et d'autres, la gamme d'applications de ces matériaux est insignifiante et les qualités positives ne dépassent pas leurs inconvénients. Les matières plastiques telles que le caprolon ou les compositions fluoroplastiques à base de PTFE sont d'une utilisation limitée en raison de leur faible point de fusion, de leur faible conductivité thermique et de leur faible module d'élasticité.

Afin d'élargir la gamme des domaines d'application des joints mécaniques, un nombre important de matériaux durs résistant à l'usure, ainsi que des compositions céramiques, qui sont utilisés dans les paires de friction de ces alliages de précision, ont été étudiés. De tels matériaux présentent de bonnes caractéristiques tribologiques lorsqu'ils sont associés à des matériaux en graphite et en carbone-graphite.

Oxyde de chrome

La spécificité développée de l'application d'oxyde de chrome d'une épaisseur d'environ 0,2 ... 0,3 mm en tant que revêtement des anneaux de travail de la paire de friction a permis d'augmenter la dureté de la surface de travail à 54 HRC. À l'avenir, la technologie de projection à la flamme de carbure de tungstène, de carbure de chrome et de titane a permis d'améliorer la résistance à l'usure [dureté de surface jusqu'à 65...72 HRC], la résistance à la corrosion, la résistance aux charges d'impact.

Oxyde d'aluminium

Par la suite, la technologie consistant à revêtir les anneaux d'une paire de friction d'une fine couche d'oxyde d'aluminium ["oxydation par microarc"] a trouvé une utilisation pratique. Les bagues de friction avec ce revêtement ont une dureté et une résistance chimique inégalées par rapport aux matériaux à base de métal dur.

Malgré les avantages évidents de l'augmentation de la dureté des surfaces de travail, les inconvénients de l'utilisation de ces technologies et matériaux sont les suivants : une forte probabilité de fissuration thermique et une éventuelle perte de planéité due aux propriétés physiques différentes du revêtement et du matériau de base, ce qui rétrécit la gamme de garnitures mécaniques avec de petites valeurs PV et de faibles chutes de température. De plus, ces céramiques sont susceptibles d'être détruites par "choc thermique".

Le matériau est utilisé pour les bagues de friction en raison du coût de fabrication relativement faible, principalement pour les joints à faibles valeurs PV et à faibles vitesses de glissement.

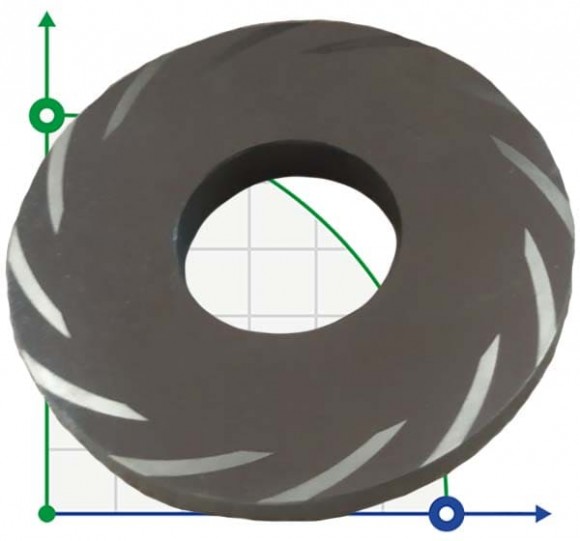

Carbure de silicium fritté par réaction ReSiC (SiC)

En raison de la présence de silicium libre, il a un faible coefficient de frottement, mais une résistance chimique limitée dans les acides concentrés et les alcalis. Le carbure de silicium SSiC [DSSiC] sans silicium libre a été développé pour améliorer la résistance chimique. La garniture mécanique en carbure de silicium présente une résistance mécanique à l'usure et aux inclusions abrasives ainsi qu'une résistance à la chaleur.

Des technologies ont été développées pour la fabrication de compositions comprenant du carbone. Les matériaux sont un mélange hétérogène de graphite libre et de carbure de silicium fritté par réaction ou de carbure de silicium pur. Sans aucun doute, les avantages de telles compositions de carbure de silicium avec des inclusions de graphite sont un coefficient de frottement réduit, une conductivité thermique élevée, ce qui permet de réaliser des bagues de paires de frottement de joints mécaniques pour un fonctionnement dans des conditions de fonctionnement particulières. Des technologies pour la production de masse industrielle de graphite siliconé prometteur ont été développées et maîtrisées en imprégnant le graphite d'origine dans tout le volume avec du silicium liquide. Le matériau a des caractéristiques uniques : PV élevé, faible coefficient de frottement, plus résistant aux changements de température par rapport à la céramique au carbure de silicium. Cependant, la présence de silicium libre ne permet pas son utilisation lorsque l'on travaille dans les alcalis.

Nitrure de silicium Si3N4

Au cours des dix dernières années, de nouvelles technologies pour la production de matériaux avancés en nitrure de silicium Si3N4 ont été utilisées dans les assemblages de joints mécaniques. L'avantage de ce matériau est une plus grande résistance aux fissures de fatigue par rapport aux céramiques au carbure de silicium. Ces qualités déterminent l'utilisation du nitrure de silicium pour les anneaux de paires de friction de garnitures mécaniques spéciales, qui ont une grande fiabilité de fonctionnement.

Carbure Wolfram

L'utilisation du carbure de tungstène avec une liaison de cobalt et de nickel comme nouveau matériau pour les joints a commencé initialement comme revêtement sur les pièces en acier inoxydable en raison du faible coût de fabrication. Par la suite, l'utilisation de ce matériau dans des anneaux de paires de friction entièrement frittés a été établie, qui ont un module d'élasticité, une résistance à l'usure, une conductivité thermique et des caractéristiques de résistance très élevés 3 à 5 fois plus élevés que le carbure de silicium et la céramique à base d'oxyde d'aluminium, comme ainsi qu'une haute résistance aux charges thermiques. Malgré des avantages significatifs, ce matériau ne fonctionne pas dans des conditions de frottement à sec et a une résistance chimique limitée d'un liant de nickel ou de cobalt dans des acides et des alcalis concentrés.

Le choix rationnel des matériaux pour les bagues des paires de friction des garnitures mécaniques est basé sur des calculs d'ingénierie et l'analyse de l'expérience d'exploitation. Il n'y a pas de combinaison universelle de matériaux pour travailler dans toutes les conditions.

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Pays d'origine | Chine |

| Application | KSB |

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Pays d'origine | Chine |

| Application | KSB |

| Diamètre de l'arbre | 70 |

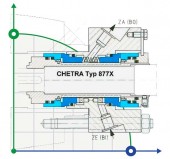

| Fabricant | BTS Engineering |

| Matériel | TC/VITON |

| Application | Borger |

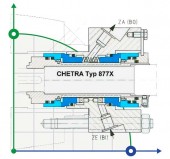

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Pression | 5,5 MPa |

| Température de fonctionnement | +25°C |

| Application | Sulzer MSD |

| Fabricant | BTS Engineering |

| Matériel | Sic-C-Si |

| Pression | 5,5 MPa |

| Température de fonctionnement | +25°C |

| Application | Sulzer MSD |

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Pression | 2,5 MPa |

| Température de fonctionnement | -33°C + 41°C |

| Application | Worthington ERP |

| Fabricant | BTS Engineering |

| Matériel | Sic-C-Si |

| Pression | 2,5 MPa |

| Température de fonctionnement | -33°C + 41°C |

| Application | Worthington ERP |

| Fabricant | BTS Engineering |

| Matériel | CAR |

| Application | Sefco C-20 |

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Application | Sefco C-20 |

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Pression | 2 MPa |

| Température de fonctionnement | -25°C +220°C |

| La rapidité | 20 m/s |

| Fabricant | BTS Engineering |

| Matériel | Sic |

| Pression | 2 MPa |

| Température de fonctionnement | -25°C +220°C |

| La rapidité | 20 m/s |