- Główna

- Uszczelnienia mechaniczneUszczelnienia mechaniczne sklep w PolsceUszczelnienie mechaniczne pompyUszczelnienia mechaniczne według marekUszczelnienia mechaniczne mieszadeł, lejów i przenośnikówNaprawa uszczelnień mechanicznych, par ciernychProdukcja mankietów, pierścieni, uszczelek olejowychProdukcja detali z węglika krzemu, krzemianu cyrkonuIzolator Ochrona łożyska Bearing defender isolator

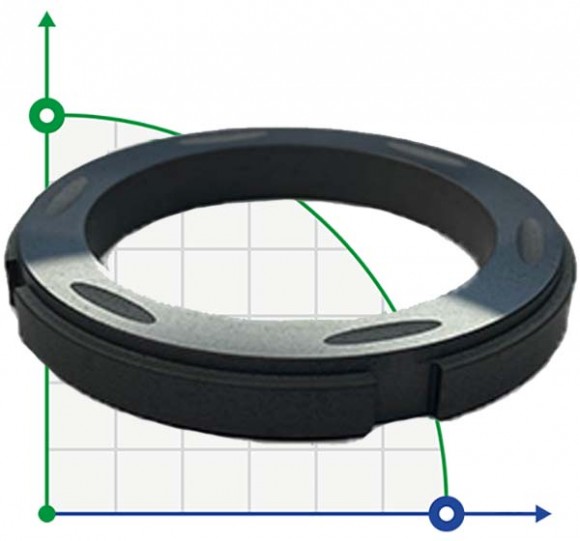

- Naprawa uszczelnień mechanicznych, par ciernych

Naprawa uszczelnień mechanicznych, par ciernych

- Wytwarzanie par ciernych dla uszczelnień mechanicznych zgodnie ze specyfikacją klienta.

- Opracowanie zadania technicznego, uzasadnienie materiałów par tarcia według konstrukcji.

Aby zamówić części uszczelniające - wyślij nam e-mailem rysunki części lub próbkę zużytej części uszczelniającej, pary ciernej lub poślizgu.

Materiały węglowe do pierścieni uszczelniających mechanicznych są podzielone na wyżarzone i grafitowe. Skład tych i innych jest w przybliżeniu taki sam i różnią się tylko stopniem obróbki cieplnej. Koks, sadza, grafit i tek są używane jako materiały wyjściowe do produkcji grafitów węglowych. Po ostatnim prasowaniu obrabiany przedmiot jest wypalany w piecu i otrzymuje się wyżarzone materiały węglowe. Jeśli po wypaleniu stosuje się również starzenie w piecu o temperaturze 2400-2600 °C, w którym część amorficznego węgla przechodzi w grafit, wówczas takie materiały nazywane są grafitem. Jednocześnie zwiększa się przewodność cieplna grafitów węglowych (około 2 razy), poprawia się ich właściwości przeciwcierne, zwiększa się odporność na utlenianie, ale zmniejsza się wytrzymałość. Po wypalaniu i grafityzacji materiały węglowe mają porowatość 6-30%. Aby go wyeliminować, poprawić właściwości przeciwcierne i mechaniczne grafitów węglowych, są impregnowane żywicami, solami, metalami itp. Ogólnie rzecz biorąc, impregnacja zmniejsza porowatość, zwiększa moduł sprężystości, twardość, współczynnik rozszerzalności liniowej temperatury i przewodność cieplną materiału.

Materiały przeciwcierne na bazie węgla dzielą się na następujące główne typy:

- węglowe wyżarzane z impregnacją;

- grafitowe z impregnacją;

- grafitowo-fluoroplastyczny;

- grafitu sylikonowego.

Szeroki zakres właściwości fizycznych i mechanicznych materiałów węglowych wynika z różnorodności kompozycji komponentów i metod produkcji. W konstrukcjach uszczelnień mechanicznych szeroko stosuje się grafit 2P-1000 z impregnacją żywicą fenolowo-formaldehydową oraz grafit ao-1500 I AG-1500 z impregnacją ołowiem lub babbittem. Stosuje się je do pracy w połączeniu z silikonowym grafitem SG-P lub ze stalą 95X18. Impregnacja porowatych grafitów żywicami, solami, metalami, w szczególności ołowiem, cyną, miedzią, antymonem, zwykle odbywa się w autoklawach, gdzie w temperaturze powyżej temperatury topnienia materiału impregnaty wytwarzają naprzemiennie ciśnienie i próżnię, aby wypełnić puste przestrzenie w korpusie grafitu materiałem impregnującym.

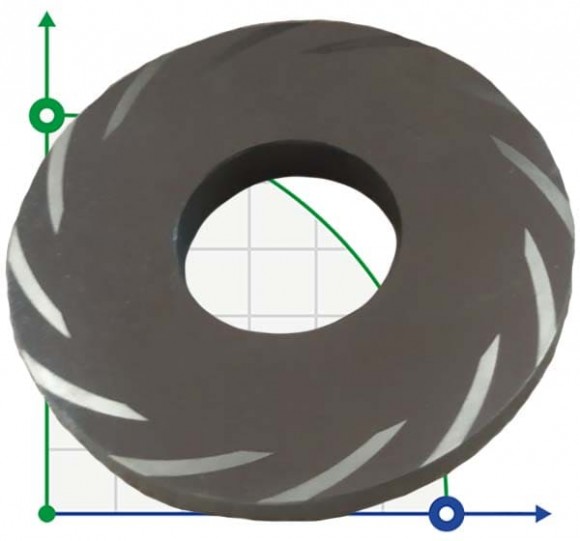

Jednym z najczęściej stosowanych materiałów z grafitu węglowego jest grafit krzemowy. Składa się z litych ziaren węglika krzemu, przeplatanych bardziej miękkimi wtrąceniami krzemu i węgla. Wysoka odporność na ścieranie i trwałość grafitu krzemionkowego wynika ze specjalnej struktury materiału, jakim jest sztywna rama z węglika krzemu o dużej twardości, zawierająca wolny grafit, który zapewnia wysokie właściwości przeciwcierne i przewodność cieplną.

Do uszczelnień mechanicznych stosuje się grafit silikonitowy kilku marek: SG-T, SG-P (różnią się proporcjami komponentów i mają różną technologię produkcji) oraz Gakk 30/63, Gakk 60/25, Gakk 55/40, grafity aluminocarbide-silikon opracowany specjalnie dla par ciernych. uszczelki mechaniczne).

Materiały te działają w parach ciernych oddzielnie lub w kombinacjach ze sobą. Grafit silikonowany uzyskuje się przez impregnację pierwotnego grafitu w całej objętości ciekłym silikonem w temperaturach powyżej 2000 °C.

Reakcja zachodzi z utworzeniem węglika krzemu. Jednak w reakcji chemicznej nie cały krzem występuje w połączeniu z krzemem bez węgla w graficie krzemowym, co ogranicza odporność chemiczną tych materiałów. W szczególności grafit krzemitowy Jednak w reakcji chemicznej nie cały krzem jest zawarty w mieszance z krzemem bez węgla zawartym w graficie krzemitowym, co ogranicza odporność chemiczną tych materiałów. W szczególności grafit krzemitowy Jednak w reakcji chemicznej nie cały krzem jest zawarty w mieszance z krzemem bez węgla zawartym w graficie krzemitowym, co ogranicza odporność chemiczną tych materiałów. W szczególności krzemionkowany grafit SG-T i SG-P są niestabilne w alkaliach. Grafit krzemowy Gakk 55/40 w tych warunkach jest bardziej stabilny i jest obecnie najbardziej wszechstronnym materiałem przeciwciernym o wysokiej odporności chemicznej. Zespoły cierne z grafitu silikonowego pracują w temperaturach do 350 °C. Produkty wykonane z grafitu krzemowego są odporne na agresywne media: kwas solny, octowy, fosforowy, siarkowy, azotowy, mrówkowy, fluorowodorowy, topienie kaprolaktamu, octan etylu, metyl chlorek.

W ostatnim dziesięcioleciu w zespołach uszczelnień końcowych szeroko stosowane są materiały z węglików spiekanych, na przykład SILKAR, ROCAR itp. Węglik krzemu SILKAR w porównaniu z grafitem silikonowym zawiera znacznie więcej węglika krzemu i mniej węgla w masie. On ma znacznie wyższe wytrzymałość, moduł sprężystości i współczynnika przewodzenia ciepła; jego trwałość 2-3 razy wyższe niż u SG-P. Węglik krzemu ROCAR®S (0,98% SiC, 0,1% wolnego Z, 0,09% A1, 0,014% Ti, 0,028% Fe, 0,006% Sa; grafit-innego) produkcji Czeskiej (реакционно-spiekany węglik krzemu) charakteryzują się wysokimi właściwościami użytkowymi: erozji, termiczną i chemiczną, niezawodnością i trwałością, wytrzymałością

Producenci jako środek powierzchniowo czynny stosują węglik krzemu i krzemionkowy grafit dwóch gatunków: stały, który jest praktycznie monolitem węglika krzemu; zmodyfikowany (lub korkowy), który otrzymuje się, gdy para krzemu działa na pierścień węglowy danej konfiguracji. Proces silikonowania przebiega na płytką głębokość (0,5-1 mm), podczas gdy pierścień pozostaje porowaty i musi być impregnowany.

Według firmy Burgmann (RFN) węglik krzemu wykazuje wysoką odporność chemiczną w różnych środowiskach, a przede wszystkim w kwasach mineralnych: solnym, azotowym, siarkowym, fosforowym i fluorowodorowym (bez zanieczyszczeń) - w różnych stężeniach i temperaturach. Węglik krzemu charakteryzuje się wysoką stabilnością chemiczną, przewodnością cieplną i odpornością na zużycie. Wadą jest niska wytrzymałość na rozciąganie i kruchość. Jedną z wad materiałów przeciwciernych na bazie węgla jest niska udarność, jednak objawia się to tylko na etapie obróbki części i montażu uszczelnienia; podczas pracy uszczelnienia końcowego obciążenia osiowe udarowe są tłumione przez sprężysty element dociskowy.

W parach ciernych uszczelnień mechanicznych często stosuje się stopy na bazie węglika wolframu. Kobalt i nikiel są najczęściej stosowane jako wiązka do spiekania węglików wolframu. Węglik wolframu Nadaje stopowi twardość, wytrzymałość na ściskanie, twardość, odporność na zużycie, a metal więzadła zapewnia wytrzymałość i wytrzymałość na zginanie. Węglik wolframu z kobaltem jako wiązką ma ograniczone zastosowanie, głównie do mediów zawierających materiały ścierne. Kobalt ma niską odporność chemiczną-rozpuszcza się nawet w wodzie destylowanej, dlatego nie można go stosować w urządzeniach przemysłu spożywczego. Kobalt o długim okresie półtrwania jest niedopuszczalny do stosowania w uszczelnieniach pomp elektrowni jądrowych [9]. Kobaltowe Wiązanie pierścieni z węglika wolframu ulega silnej korozji w wodzie morskiej. Jeśli zamiast wiązki kobaltu stosuje się nikiel, wówczas takie zjawiska nie występują. Ze względu na niski współczynnik rozszerzalności liniowej stopów twardych (2-3 razy mniejszy niż stal odporna na korozję) odkształcenie powierzchni ciernych jest niewielkie.

Wysoka przewodność cieplna stopów stałych (tylko grafit sylikowany i grafit węglowy mają wyższą przewodność cieplną) determinuje możliwość ich zastosowania w warunkach wysokich obciążeń termicznych.

Wyjątkowość ceramiki zależy od jej odporności chemicznej w środowiskach o silnych właściwościach utleniających, w których inne materiały są niestabilne, na przykład w Oleum. Ceramika mineralna jest wytwarzana na bazie tlenku glinu. Tak więc ceramika mineralna cm-332, zawierająca 99% tlenku glinu (korundu), ma wysoką stabilność w środowiskach o silnych właściwościach utleniających. Ze względu na kruchość i stosunkowo niską przewodność cieplną ceramika podlega pękaniu termicznemu podczas gwałtownego chłodzenia i szybkiego nagrzewania, więc tryb "głodu smarowego" dla ceramiki jest niepożądany. W krajowych konstrukcjach uszczelnień mechanicznych stosuje się ceramikę mineralną cm-332 w połączeniu z grafitowo-fluoroplastem F4K20.

| Producent | BTS Engineering |

| Materiał | Sic |

| Kraj pochodzenia | Chiny |

| Zastosowanie | KSB |

| Producent | BTS Engineering |

| Materiał | Sic |

| Kraj pochodzenia | Chiny |

| Zastosowanie | KSB |

| Średnica wału | 70 |

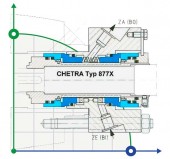

| Producent | BTS Engineering |

| Materiał | TC/VITON |

| Zastosowanie | Borger |

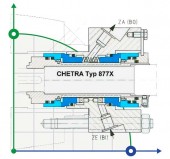

| Producent | BTS Engineering |

| Materiał | Sic |

| Ciśnienie | 5,5 Mpa |

| Temperatura pracy | +25°C |

| Zastosowanie | Sulzer MSD |

| Producent | BTS Engineering |

| Materiał | Sic-C-Si |

| Ciśnienie | 5,5 Mpa |

| Temperatura pracy | +25°C |

| Zastosowanie | Sulzer MSD |

| Producent | BTS Engineering |

| Materiał | Sic |

| Ciśnienie | 2,5 MPa |

| Temperatura pracy | -33°C + 41°C |

| Zastosowanie | Worthington ERP |

| Producent | BTS Engineering |

| Materiał | Sic-C-Si |

| Ciśnienie | 2,5 MPa |

| Temperatura pracy | -33°C + 41°C |

| Zastosowanie | Worthington ERP |

| Producent | BTS Engineering |

| Materiał | CAR |

| Zastosowanie | Sefco C-20 |

| Producent | BTS Engineering |

| Materiał | Sic |

| Zastosowanie | Sefco C-20 |

| Producent | BTS Engineering |

| Materiał | Sic |

| Ciśnienie | 2 MPa |

| Temperatura pracy | -25°C +220°C |

| Prędkość | 20 m/s |

| Producent | BTS Engineering |

| Materiał | Sic |

| Ciśnienie | 2 MPa |

| Temperatura pracy | -25°C +220°C |

| Prędkość | 20 m/s |