- Principal

- Arreglos internos de columnas y aparatos.Embalaje de torre de plásticoEmbalaje de torre de cerámicaEmbalaje de torre de metalBolas de ceramicaTamiz molecularPlacas de válvula, placas de malla, placas de tapa, placas de lastreProductos de filtro de acuarioFiltro de espuma de cerámicaCerámica de nido de abejaMedios filtrantes de agua potable

- Placas de válvula, placas de malla, placas de tapa, placas de lastre

Placas de válvula, placas de malla, placas de tapa, placas de lastre

Diseños básicos de platillos.

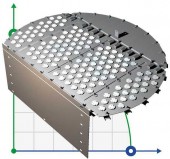

Placas de malla.

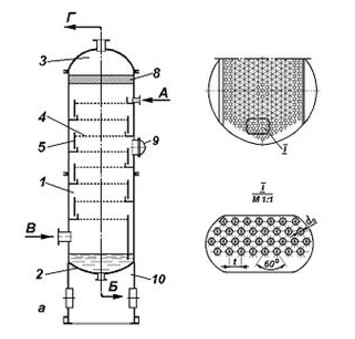

Una columna con placas de malla (Fig. 1) es un cilindro vertical con placas horizontales fijadas a vigas de soporte, en el que se perforan uniformemente una gran cantidad de orificios con un diámetro de 2 a 8 mm en toda la superficie. A veces, las plantillas pueden tener diferentes tamaños de orificios según el tipo de producto que se procesa en el tablero. Por lo tanto, para tuberías de ácido nítrico débiles, los dispositivos de torre se fabrican equipados con placas de malla con orificios de 0,8 mm.

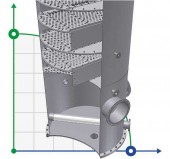

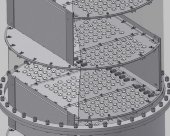

Arroz. 1 - Columna con placas de malla

a - estructura de columnas; b - estructura de la placa de malla Flujos: A - entrada de líquido; B - salida de líquido; B - entrada de gas; G - salida de gas 1 - carcasa; 2 - abajo; 3 - tapa; 4 - placa de malla; 5 - pared de desbordamiento; 6 - lienzo de placas; 7 - tira de desbordamiento; 8 - trampa para salpicaduras; 9 - trampilla - boca de registro; 10 - soporte

El gas pasa a través de los orificios de la placa y se distribuye en el líquido en forma de pequeños chorros y burbujas. El gas debe moverse a una determinada velocidad y tener suficiente presión para superar la presión de la capa de líquido sobre la placa y evitar que el líquido fluya a través de los orificios de la placa.

En condiciones normales de funcionamiento, el líquido no pasa a través del orificio porque está sostenido por la presión del gas que se encuentra debajo. Con cargas de gas bajas, la presión del gas no es capaz de mantener una capa de líquido en la placa correspondiente a la altura de rebose. En este caso, el nivel del líquido se establece por debajo del puerto de desbordamiento y el líquido pasa por los mismos orificios que el gas, es decir, la placa opera en modo de falla. Este es un modo de funcionamiento no operativo para la placa especificada.

Las bandejas de malla se utilizan principalmente para la destilación de alcohol y aire líquido. Su carga permitida de líquido y gas (vapor) es pequeña y el modo de funcionamiento es difícil de regular. La transferencia de masa y calor entre vapor y líquido se produce principalmente a través de una capa de espuma y pulverización a cierta distancia del fondo del plato.

Los paneles screen se caracterizan por su sencillez y facilidad de instalación, inspección y mantenimiento. El ancho de las secciones de los paneles individuales permite instalarlos o retirarlos a través de trampillas de columna. Estas placas tienen una resistencia hidráulica muy baja. Las bandejas de malla funcionan de manera estable en una gama bastante amplia de velocidades de gas y en una cierta gama de cargas de gas y líquido tienen una alta eficiencia.

Al mismo tiempo, las placas de malla son sensibles a la suciedad y a los depósitos que obstruyen los poros de las placas. Si el suministro de gas se detiene repentinamente, se drenará todo el líquido de la red y será necesario reiniciar la torre para reanudar su funcionamiento.

Las placas de malla deben instalarse estrictamente horizontalmente para que el vapor pase por todos los orificios de la malla y ningún líquido pase a través de ellos.

Platos Kovpachka.

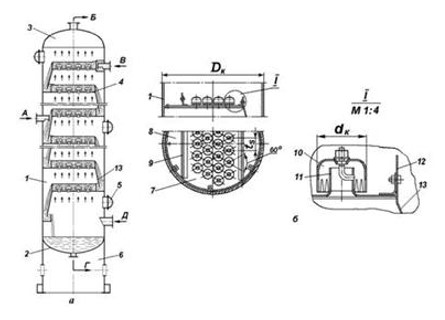

El componente principal de una columna con placas de tapa es un cilindro vertical 1, que está completamente soldado o ensamblado en zonas separadas (barras de tiro) (Fig. 2). En este caso, a una cierta distancia entre sí se instalan platos de rebose de múltiples tapas 4. La distancia entre los platos está determinada por los parámetros del proceso de trabajo y el diámetro de la columna.

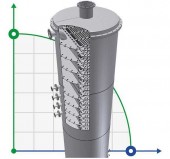

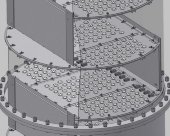

Arroz. 2 - Columna con placas de tapa

a - estructura de columnas; b - estructura de una placa de tapa con rebosaderos segmentarios;

Flujos: A - suministro de la mezcla inicial; B - escape de vapor; B - suministro de líquido;

G - drenaje del líquido del fondo; D - suministro de vapor desde el evaporador;

1 - cuerpo de columna; 2 - abajo; 3 - tapa; 4 - placa de tapa con rebosadero segmentario;

5 - trampilla - boca de registro; 6 - soporte; 7 - lienzo de placas; 8 - bolsillo receptor; 9 - tira de desbordamiento;

10 - tapa de cápsula; 11 - tubería de vapor; 12 - tira de drenaje; 13 - hoja de drenaje

Las placas de tapa son una lona con una boquilla que se cierra con una tapa en la parte superior. El líquido fluye de bandeja en bandeja a través del rebosadero y el nivel de la bandeja se ajusta en el borde superior, justo por encima del umbral de drenaje. La parte inferior del dispositivo de desbordamiento está por debajo del nivel del líquido, formando una válvula hidráulica que evita que el gas pase a través del orificio de desbordamiento (Figura 2).

El líquido vertido desde el plato superior al inferior se mueve horizontalmente a lo largo del plato. Para garantizar que el líquido fluya sólo por el rebosadero y no por la salida, el borde superior de la salida debe estar más alto que el nivel del líquido en la placa.

El tapón se sumerge en el líquido por su extremo inferior. El gas ingresa al espacio debajo de la tapa a través de la boquilla, atraviesa la capa de líquido y sale en forma de burbujas por debajo de la tapa.

La principal diferencia entre los diseños de placas de tapa es el diseño de la tapa. Las tapas pueden ser redondas, rectangulares o en forma de túnel. En el extremo inferior de la tapa hay una ranura triangular, rectangular o trapezoidal con una altura de 20-30 mm. El objetivo principal de las ranuras es eliminar el flujo unidireccional de gas desde debajo del capó si el plano del extremo inferior se mueve desde la horizontal debido a una desalineación durante la instalación.

Durante el funcionamiento de la columna, las ranuras del empaque deben estar completamente sumergidas en el líquido a una profundidad de 10 a 20 mm por debajo de la superficie del líquido en la bandeja, lo que garantiza que el flujo de gas se disperse y burbujee a través de la capa de líquido. .

La tapa se instala con un cierto espacio con respecto al plano de la placa.

Las dimensiones de la boquilla de vapor y del tapón están estandarizadas y seleccionadas de acuerdo con el diámetro de la columna. Los diámetros estándar de las boquillas dependen del diámetro de la boquilla de vapor y son 60, 80, 120 y 150 mm, respectivamente. Hay un gran número de tapas en la placa, las llamadas bandejas multitapas.

Las placas monocasco con una tapa de gran diámetro (aproximadamente 2 m) se utilizan, por ejemplo, cuando se trabaja con líquidos contaminados (industria de refrescos).

Las placas de tapa única son menos susceptibles a la contaminación y tienen una vida útil más larga. Su peculiaridad es que si el suministro de gas se detiene repentinamente, el líquido no se drena de la placa y vuelve a funcionar cuando se reanuda el suministro de gas. Primero se suministra líquido a las bandejas, lo que provoca una acumulación gradual de líquido en todas las bandejas, de arriba a abajo. Esto crea un sello de agua en la bolsa de rebose. Luego se suministra gas. Primero, aparece una capa de burbujas en las bandejas. bandeja inferior, luego en la segunda bandeja desde abajo, y gradualmente toda la columna comienza a trabajar.

Estas son las placas más comunes y se utilizan mucho tanto en procesos de destilación como de absorción.

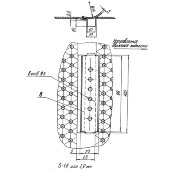

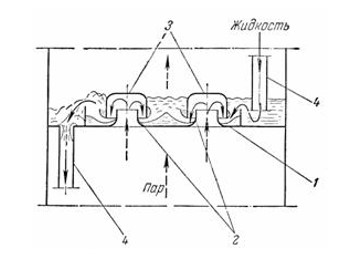

El diagrama esquemático de la placa de la cápsula se muestra en la Fig. 3.

Arroz. 3 - Esquema de funcionamiento de la placa de tapa.

1 - plato; 2 - tuberías de gas; 3 - gorras; 4 - tuberías de drenaje

La placa tiene un sistema de drenaje opuesto positivo (tubo). El gas (vapor) pasa a través de la boquilla de gas, se refleja desde la superficie interior de la tapa, regresa hacia abajo, ingresa a la capa de líquido a través de las ranuras y se rompe en numerosos chorros que forman espuma en el líquido.

La altura de la capa de espuma de gas depende del tamaño de la boquilla, la profundidad de inmersión, la velocidad del vapor, el espesor de la capa de líquido en la bandeja y las propiedades físicas del líquido.

Bandejas de válvulas.

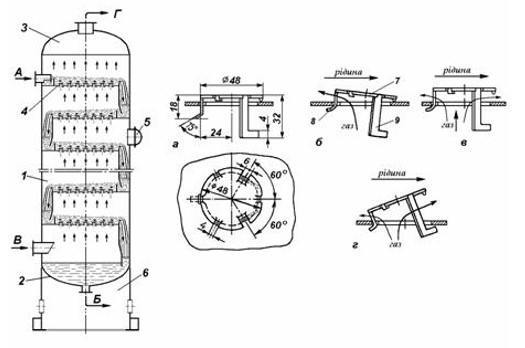

La unidad de montaje principal de una columna con platos de válvulas es un cuerpo cilíndrico vertical 1, fabricado mediante un método totalmente soldado o desmontable (Fig. 4). Las placas de rebose 4 están instaladas en la carcasa a intervalos iguales entre sí. La distancia entre las placas se determina en función de los parámetros técnicos de la operación y del diámetro de la columna.

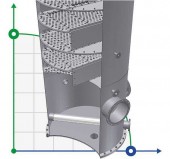

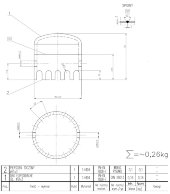

Arroz. 4 - Estructura y principio de funcionamiento de una columna con platos de válvulas.

Flujos: A - suministro de líquido; B - drenaje de líquidos; B - suministro de mezcla de gases; G - salida de gas;

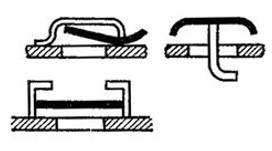

a - la estructura de la válvula de elevación y giro; b, c, d - posición de la válvula con cargas mínima, media y máxima, respectivamente;

1 - cuerpo de columna; 2 - abajo; 3 - tapa; 4 - placa de válvula; 5 trampilla - agujero; 6 - soporte; 7 - disco de válvula; 8 - pierna corta y restrictiva; 9 - pierna restrictiva larga

La placa de válvula es una lámina con orificios, cada uno de los cuales está cerrado por una placa móvil. Por su propio peso, la placa cierra los orificios e impide el libre paso del vapor. Al iniciar estas bandejas, al igual que con la bandeja de tapas, primero se introduce líquido para formar una capa sobre la bandeja. Luego se suministra vapor. El flujo de vapor crea presión debajo de la bandeja y la tapa se eleva, creando un canal para que escape el gas. Dependiendo de la carga, la válvula se mezcla en un plano vertical, cambiando la sección activa por la que pasa el gas, estando la sección máxima determinada por la altura de las patas, que limitan la elevación de la válvula. El gas penetra la capa de líquido, creando una capa de burbujas en la placa.

Cuanto mayor es el flujo de gas, más sube la válvula. Por lo tanto, estas bandejas funcionan eficazmente en una amplia gama de cargas de gas y son resistentes a las fluctuaciones de la carga de gas. También han demostrado ser muy eficientes incluso con largos intervalos de carga gracias a su función de autorregulación.

El principio de funcionamiento de la bandeja es que la válvula, que cuelga libremente sobre los orificios de la bandeja, bajo la influencia de su propio peso, ajusta automáticamente el tamaño del espacio entre la válvula y la superficie de la bandeja en respuesta a los cambios en flujo de gas, manteniendo el caudal de gas que ingresa a la capa de burbujas a un nivel constante. Esto conduce a un ligero aumento de la resistencia hidráulica del disco de válvula. La altura de elevación de la válvula no suele superar los 8 mm.

El área de la sección transversal activa del orificio de gas es del 10 al 15% del área de la sección transversal de la columna. La velocidad del flujo de gas alcanza 1,2 m/s. La válvula se puede ubicar en la parte superior (fig. izquierda) o abajo (fig. derecha) en forma de placa redonda o rectangular con un limitador de elevación.

Arroz. 5 - Diseño de válvula

Podemos decir que las placas de válvulas son una modificación de las placas de malla, adaptadas para trabajar bajo cargas de gas muy variables.

La bandeja de válvulas es una versión mejorada de la bandeja de malla que se puede decir que maneja cargas de gas muy variables.

Discos de válvulas de lastre.

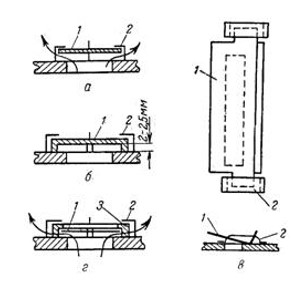

Las placas de válvula de lastre son un tipo de placa de válvula (Fig.6, d)

Arroz. 6 - Tipos de válvulas

a, b - con válvulas redondas; c - con válvula de placa; g - con válvula de lastre

1 - válvula; 2 - limitador de soporte; 3- lastre

Estas placas se diferencian de las placas de válvulas en que se monta una válvula pesada entre la válvula liviana y el soporte de límite, y otra válvula pesada se monta en un poste corto en la placa. La válvula comienza a subir a baja velocidad del gas. Con un aumento adicional en la velocidad del gas, la válvula descansa sobre el lastre y luego sube con él.

La placa de lastre funciona en dos etapas. Debido a su bajo peso, la válvula se abre con cargas de gas bajas. Bajo cargas pesadas, la válvula descansa sobre el lastre y se eleva con él.

Las placas de lastre se caracterizan por un funcionamiento más uniforme y una ausencia total de caídas en todo el rango de velocidades del gas.

Ventajas de las válvulas y placas de lastre: capacidad de flujo relativamente alta y estabilidad hidrodinámica, eficiencia alta y constante en una amplia gama de cargas de gas. Esta es una característica distintiva en comparación con todas las demás placas.

Las pruebas de placas de lastre han demostrado un funcionamiento estable incluso cuando la carga de gas cambia en un factor de 10.

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Temperatura (máx.), С | 300 |

| Altura, mm | 170 |

| Diámetro, mm | 1 600 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Temperatura (máx.), С | 300 |

| Altura, mm | 500 |

| Diámetro, mm | 2 000 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 1 200 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 600 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 800 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 1 000 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 1 400 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 1 800 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 304 acero inoxidable |

| Temperatura (máx.), С | 300 |

| Diámetro, mm | 2 200 |

| Distancia entre placas, mm | 170 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Temperatura (máx.), С | 200 |

| Diámetro, mm | 1 400 |

| Distancia entre placas, mm | 250 |

| Espesor de la válvula, mm | 2 |

| Número de válvulas, uds | 48 |

| Área de paso libre relativa, % | 7,76 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Espesor de la válvula, mm | 2 |

| Número de válvulas, uds | 48 |

| Área de paso libre relativa, % | 7,76 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Espesor de la válvula, mm | 2 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Temperatura (máx.), С | 200 |

| Diámetro, mm | 1 600 |

| Espesor de la válvula, mm | 2 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Temperatura (máx.), С | 200 |

| Diámetro, mm | 1 500 |

| Manufacturero | BTS Engineering |

| Material | AISI 321 |

| Temperatura (máx.), С | 200 |

| Diámetro, mm | 1 400 |

| Distancia entre placas, mm | 340 |

| Espesor de la válvula, mm | 2 |

| Manufacturero | BTS Engineering |

| Material | 0Cr13 |

| Diámetro, mm | 48x2 |

| Tipo de válvula | EDV |

| Espesor de la válvula, mm | 2 |

| Manufacturero | BTS Engineering |

| Material | C276 |

| Tamaño | DN80 |

| Manufacturero | BTS Engineering |

| Material | copper |

| País natal | Porcelana |

| Tamaño | DN100 |

| Manufacturero | BTS Engineering |

| Material | copper |

| País natal | Porcelana |

| Tamaño | DN150 |

| Manufacturero | BTS Engineering |

| Material | copper |

| País natal | Porcelana |

| Tamaño | DN80 |

| Manufacturero | BTS Engineering |

| Material | Acero inoxidable |

| País natal | Porcelana |

| Tamaño | DN100 |

| Manufacturero | BTS Engineering |

| Material | Acero inoxidable |

| País natal | Porcelana |

| Tamaño | DN150 |

| Manufacturero | BTS Engineering |

| Material | Acero inoxidable |

| País natal | Porcelana |

| Tamaño | ф51x3 mm |

| Manufacturero | BTS Engineering |

| Material | AISI 316L |

| País natal | Porcelana |