- Principal

- Dispositions internes des colonnes et des appareilsEmballage de tour en plastiqueEmballage de tour en céramiqueEmballage de tour en métalBoules en céramiqueTamis moléculairePlaques à clapets, plaques à mailles, plaques de recouvrement, plaques de lestageProduits de filtration d'aquariumFiltre en mousse céramiqueCéramique nid d'abeilleMédias filtrants pour l'eau potable

- Plaques à clapets, plaques à mailles, plaques de recouvrement, plaques de lestage

Plaques à clapets, plaques à mailles, plaques de recouvrement, plaques de lestage

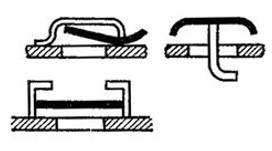

Conceptions de cymbales de base

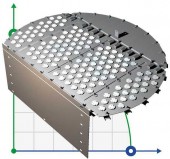

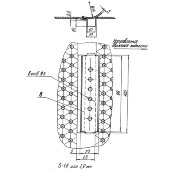

Plaques grillagées.

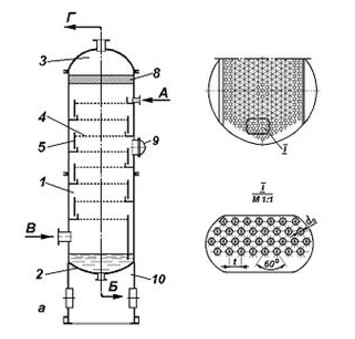

Une colonne à plaques grillagées (Fig. 1) est un cylindre vertical à plaques horizontales fixées sur des poutres de support, dans lequel un grand nombre de trous d'un diamètre de 2 à 8 mm sont percés uniformément sur toute la surface. Parfois, les pochoirs peuvent avoir des tailles de trous différentes selon le type de produit traité sur la planche. Par conséquent, pour les canalisations d'acide nitrique faibles, des appareils à tour sont produits, équipés de plaques grillagées avec des trous de 0,8 mm.

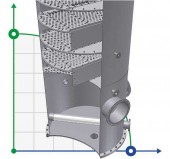

Riz. 1 - Colonne avec plaques grillagées

a - structure de colonnes; b - structure de la plaque grillagée Flux: A - entrée de liquide; B - sortie de liquide; B - entrée de gaz; G - sortie de gaz 1 - boîtier; 2 - en bas; 3 - couverture; 4 - plaque grillagée; 5 - mur de trop-plein; Toile à 6 plaques; 7 - bande de trop-plein; 8 - piège à éclaboussures; 9 - trappe - trou d'homme; 10 - soutien

Le gaz passe par les trous de la plaque et se répartit dans le liquide sous forme de petits jets et de bulles. Le gaz doit se déplacer à une certaine vitesse et avoir une pression suffisante pour vaincre la pression de la couche de liquide sur la plaque et empêcher le liquide de s'écouler par les trous de la plaque.

Dans des conditions normales de fonctionnement, le liquide ne passe pas à travers le trou car il est soutenu par la pression du gaz en dessous. À faible charge de gaz, la pression du gaz n'est pas en mesure de maintenir une couche de liquide sur la plaque correspondant à la hauteur de trop-plein. Dans ce cas, le niveau de liquide est réglé en dessous de l'orifice de trop-plein et le liquide passe par les mêmes trous que le gaz, c'est-à-dire que la plaque fonctionne en mode panne. Il s'agit d'un mode de fonctionnement hors fonctionnement pour la parabole spécifiée.

Les plateaux grillagés sont principalement utilisés pour la distillation de l'alcool et de l'air liquide. Sa charge admissible de liquide et de gaz (vapeur) est faible et le mode de fonctionnement est difficile à réguler. Le transfert de masse et de chaleur entre la vapeur et le liquide s'effectue principalement à travers une couche de mousse et une pulvérisation à une certaine distance du fond de la plaque.

Les panneaux grillagés se caractérisent par leur simplicité et leur facilité d’installation, d’inspection et d’entretien. La largeur des sections individuelles des panneaux permet de les installer ou de les retirer via des trappes de colonnes. Ces plaques ont une très faible résistance hydraulique. Les plateaux grillagés fonctionnent de manière stable dans une plage assez large de vitesses de gaz et, dans une certaine plage de charges gaz-liquide, ils ont un rendement élevé.

Dans le même temps, les plaques grillagées sont sensibles à la saleté et aux dépôts qui obstruent les pores des plaques. Si l'alimentation en gaz s'arrête brusquement, tout le liquide sera évacué du réseau et la tour devra être redémarrée pour reprendre son fonctionnement.

Les plaques grillagées doivent être installées strictement horizontalement afin que la vapeur passe à travers tous les trous du grillage et qu'aucun liquide ne les traverse.

Assiettes Kovpachka.

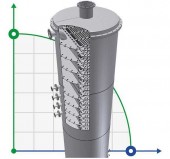

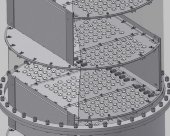

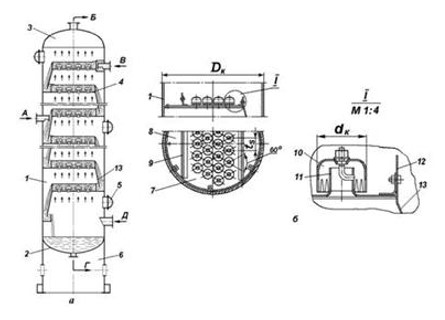

Le composant principal d'une colonne à plaques de recouvrement est un cylindre vertical 1, entièrement soudé ou assemblé en zones séparées (timons) (Fig. 2). Dans ce cas, les plateaux de trop-plein multi-capsules 4 sont installés à une certaine distance les uns des autres. La distance entre les plateaux est déterminée par les paramètres du processus de travail et le diamètre de la colonne.

Riz. 2 - Colonne avec plaques de finition

a - structure de colonnes; b - structure d'une plaque de recouvrement à débordements segmentaires;

Flux: A - alimentation du mélange initial; B - évacuation de la vapeur; B - alimentation en liquide;

G - drainage du liquide de fond; D - alimentation en vapeur de l'évaporateur;

1 - corps de colonne; 2 - en bas; 3 - couverture; 4 - plaque de recouvrement avec trop-pleins segmentaires;

5 - trappe - trou d'homme; 6 - soutien; 7 - toile de plaque; 8 - poche de réception; 9 - bande de trop-plein;

10 - capuchon de la capsule; 11 - tuyau de vapeur; 12 - bande de drainage; 13 - feuille de drainage

Les plaques de recouvrement sont une toile avec une buse fermée sur le dessus par un couvercle. Le liquide s'écoule de bac en bac à travers le trop-plein, et le niveau sur le bac est réglé sur le bord supérieur juste au-dessus du seuil de drainage. Le fond du dispositif de trop-plein se trouve en dessous du niveau de liquide, formant une vanne hydraulique qui empêche le gaz de passer par le trou de trop-plein (Figure 2).

Le liquide versé de la plaque supérieure vers la plaque inférieure se déplace horizontalement le long de la plaque. Pour garantir que le liquide s'écoule uniquement du trop-plein et non de la sortie, le bord supérieur de la sortie doit être plus haut que le niveau du liquide sur la plaque.

Le bouchon est immergé dans le liquide à son extrémité inférieure. Le gaz pénètre dans l'espace sous le capuchon par la buse, traverse la couche de liquide et sort sous forme de bulles sous le capuchon.

La principale différence entre les conceptions de plaques de capuchon réside dans la conception du capuchon. Les capuchons peuvent être ronds, rectangulaires ou en forme de tunnel. À l'extrémité inférieure du capuchon se trouve une fente triangulaire, rectangulaire ou trapézoïdale de 20 à 30 mm de hauteur. L'objectif principal des fentes est d'éliminer le flux de gaz unidirectionnel sous le capot si le plan de l'extrémité inférieure s'écarte de l'horizontale en raison d'un désalignement lors de l'installation.

Pendant le fonctionnement de la colonne, les fentes du garnissage doivent être complètement immergées dans le liquide jusqu'à une profondeur de 10 à 20 mm sous la surface du liquide sur le plateau, ce qui garantit que le flux de gaz est dispersé et bouillonne à travers la couche liquide. .

Le capuchon est installé avec un certain jeu par rapport au plan de la plaque.

Les dimensions de la buse vapeur et du capuchon sont standardisées et choisies en fonction du diamètre de la colonne. Les diamètres standards des buses dépendent du diamètre de la buse vapeur et sont respectivement de 60, 80, 120 et 150 mm. peut avoir un grand nombre de bouchons, appelés plateaux multi-capsules.

Des plaques monocapsules avec un seul capuchon de grand diamètre (environ 2 m) sont utilisées, par exemple, lorsque l'on travaille avec des liquides contaminés (industrie de la soude).

Les plaques à capuchon unique sont moins sensibles à la contamination et ont une durée de vie plus longue. Leur particularité est que si l'alimentation en gaz s'arrête brusquement, le liquide ne s'écoule pas de la plaque, et celle-ci recommence à fonctionner lorsque l'alimentation en gaz reprend. Tout d'abord, du liquide est fourni aux plateaux, ce qui entraîne une accumulation progressive de liquide sur tous les plateaux, de haut en bas. Cela crée un joint d'eau dans la poche de trop-plein. Ensuite, du gaz est fourni. Tout d'abord, une couche de bulles apparaît sur le plateau inférieur, puis sur le deuxième plateau à partir du bas, et progressivement toute la colonne commence à fonctionner.

Ce sont les plaques les plus courantes et sont largement utilisées dans les processus de distillation et d’absorption.

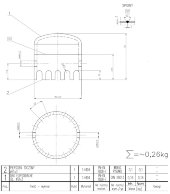

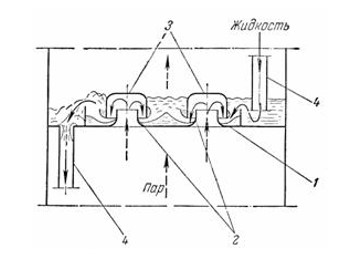

Le diagramme schématique de la plaque à capsule est présenté sur la Fig. 3.

Riz. 3 - Schéma de fonctionnement de la plaque de recouvrement

1 - assiette; 2 - conduites de gaz; 3 - casquettes; 4 - tuyaux de vidange

La plaque dispose d'un système de drainage positif opposé (tube). Le gaz (vapeur) passe à travers la buse à gaz, est réfléchi par la surface interne du capuchon, retourne vers le bas, pénètre dans la couche de liquide par les rainures et se divise en de nombreux jets qui font mousser le liquide.

La hauteur de la couche de gaz moussant dépend de la taille de la buse, de la profondeur d'immersion, de la vitesse de la vapeur, de l'épaisseur de la couche de liquide sur le plateau et des propriétés physiques du liquide.

Plaques de soupapes.

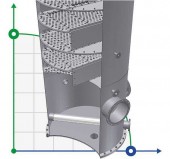

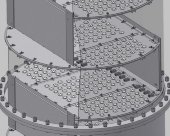

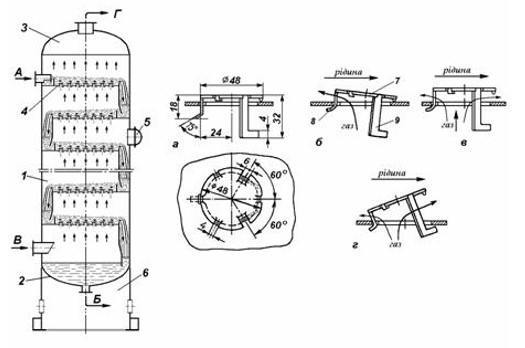

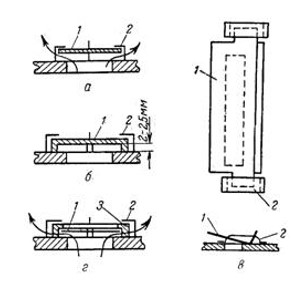

L'unité principale d'assemblage d'une colonne avec plateaux à vannes est un corps cylindrique vertical 1, fabriqué par un procédé entièrement soudé ou démontable (Fig. 4). Des plaques de trop-plein 4 sont installées dans le boîtier à intervalles égaux les unes des autres. La distance entre les plaques est déterminée en fonction des paramètres techniques de l'opération et du diamètre de la colonne.

Riz. 4 - Structure et principe de fonctionnement d'une colonne à plateaux à vannes

Débits: A - alimentation en liquide; B - drainage des fluides; B - fourniture de mélange gazeux; G - sortie de gaz;

a - la structure de la vanne à levage et battant; b, c, d - position de la vanne aux charges minimales, moyennes et maximales, respectivement;

1 - corps de colonne; 2 - en bas; 3 - couverture; 4 - plaque de soupape; 5 trappes - trou; 6 - soutien; 7 - disque de soupape; 8 - jambe courte et restrictive; 9 - longue jambe restrictive

La plaque à soupapes est une tôle percée de trous dont chacun est fermé par une plaque mobile. Sous son propre poids, la plaque ferme les trous et empêche le libre passage de la vapeur. Lors du démarrage de ces plateaux, comme pour le plateau à bouchons, du liquide est d'abord introduit pour former une couche sur le plateau. Ensuite, de la vapeur est fournie. Le flux de vapeur crée une pression sous le bac et le bouchon remonte, créant un canal permettant au gaz de s'échapper. En fonction de la charge, la vanne est mélangée dans un plan vertical, modifiant ainsi la section transversale active à travers laquelle passe le gaz, la section transversale maximale étant déterminée par la hauteur des pieds, qui limitent la levée de la vanne. Le gaz pénètre dans la couche de liquide, créant une couche de bulles sur la plaque.

Plus le débit de gaz est important, plus la soupape monte haut. Par conséquent, ces plateaux fonctionnent efficacement sur une large gamme de charges de gaz et résistent aux fluctuations de la charge de gaz. Grâce à leur fonction d'autorégulation, ils se sont également révélés très efficaces, même en cas de longs intervalles de charge.

Le principe de fonctionnement du plateau est que la valve, suspendue librement au-dessus des trous du plateau, sous l'influence de son propre poids, ajuste automatiquement la taille de l'espace entre la valve et la surface du plateau en réponse aux changements de débit de gaz, maintenant le débit de gaz entrant dans la couche de bulles à un niveau constant. Cela entraîne une légère augmentation de la résistance hydraulique du disque de soupape. La hauteur de levée des soupapes ne dépasse généralement pas 8 mm.

La section transversale active du trou de gaz est de 10 à 15 % de la section transversale de la colonne. La vitesse du flux de gaz atteint 1,2 m/s. La vanne peut être située en haut (fig. à gauche) ou en bas (fig. à droite) sous la forme d'une plaque ronde ou rectangulaire avec un limiteur de levée.

Riz. 5 - Conception des vannes

On peut dire que les plaques à soupapes sont une modification des plaques grillagées, adaptées pour fonctionner sous des charges de gaz très variables.

Le plateau à valves est une version améliorée du plateau grillagé qui peut gérer des charges de gaz très variables.

Disques de valve de ballast.

Les plaques de soupape de ballast sont un type de plaque de soupape (Fig. 6, d)

Riz. 6 - Types de vannes

a, b - avec vannes rondes; c - avec une vanne à plaque; g - avec valve de ballast

1 - vanne; 2 - support-limiteur; 3- ballast

Ces plaques diffèrent des plaques à soupapes en ce qu'une soupape lourde est montée entre la soupape légère et le support de limite, et une autre soupape lourde est montée sur un montant court de la plaque. La soupape commence à monter à faible vitesse du gaz. Avec une nouvelle augmentation de la vitesse du gaz, la vanne repose sur le ballast puis monte avec lui.

La plaque de ballast fonctionne en deux étapes. En raison de son faible poids, la vanne s'ouvre avec de faibles charges de gaz. Sous de lourdes charges, la vanne repose sur le ballast et monte avec lui.

Les plaques de ballast se caractérisent par un fonctionnement plus uniforme et une absence totale de chutes sur toute la plage de vitesses du gaz.

Avantages des vannes et des plaques de ballast: capacité de débit et stabilité hydrodynamique relativement élevées, rendement constant et élevé sur une large plage de charges de gaz. C'est une particularité par rapport à toutes les autres plaques.

Les tests des plaques de ballast ont montré un fonctionnement stable même lorsque la charge de gaz change d'un facteur 10.

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Température (max), С | 300 |

| Hauteur, mm | 170 |

| Diamètre, mm | 1 600 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Température (max), С | 300 |

| Hauteur, mm | 500 |

| Diamètre, mm | 2 000 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 1 200 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 600 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 800 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 1 000 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 1 400 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 1 800 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 304 acier inoxydable |

| Température (max), С | 300 |

| Diamètre, mm | 2 200 |

| Distance entre les plaques, mm | 170 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Température (max), С | 200 |

| Diamètre, mm | 1 400 |

| Distance entre les plaques, mm | 250 |

| Epaisseur de la valve, mm | 2 |

| Nombre de soupapes, pièces | 48 |

| Zone de passage libre relative, % | 7,76 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Epaisseur de la valve, mm | 2 |

| Nombre de soupapes, pièces | 48 |

| Zone de passage libre relative, % | 7,76 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Epaisseur de la valve, mm | 2 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Température (max), С | 200 |

| Diamètre, mm | 1 600 |

| Epaisseur de la valve, mm | 2 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Température (max), С | 200 |

| Diamètre, mm | 1 500 |

| Fabricant | BTS Engineering |

| Matériel | AISI 321 |

| Température (max), С | 200 |

| Diamètre, mm | 1 400 |

| Distance entre les plaques, mm | 340 |

| Epaisseur de la valve, mm | 2 |

| Fabricant | BTS Engineering |

| Matériel | 0Cr13 |

| Diamètre, mm | 48x2 |

| Type de soupape | EDV |

| Epaisseur de la valve, mm | 2 |

| Fabricant | BTS Engineering |

| Matériel | C276 |

| Taille | DN80 |

| Fabricant | BTS Engineering |

| Matériel | copper |

| Pays d'origine | Chine |

| Taille | DN100 |

| Fabricant | BTS Engineering |

| Matériel | copper |

| Pays d'origine | Chine |

| Taille | DN150 |

| Fabricant | BTS Engineering |

| Matériel | copper |

| Pays d'origine | Chine |

| Taille | DN80 |

| Fabricant | BTS Engineering |

| Matériel | acier inoxydable |

| Pays d'origine | Chine |

| Taille | DN100 |

| Fabricant | BTS Engineering |

| Matériel | acier inoxydable |

| Pays d'origine | Chine |

| Taille | DN150 |

| Fabricant | BTS Engineering |

| Matériel | acier inoxydable |

| Pays d'origine | Chine |

| Taille | ф51x3 mm |

| Fabricant | BTS Engineering |

| Matériel | AISI 316L |

| Pays d'origine | Chine |