- Hauptsächlich

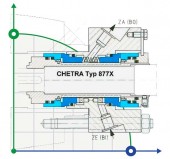

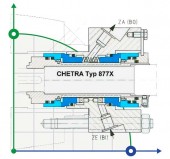

- GleitringdichtungenGesichtsdichtungen nach TypGleitringdichtung für PumpeGleitringdichtungen nach MarkenDichtungen für Rührwerke, Trichter und FördererReparatur von Gleitringdichtungen, ReibpaarenHerstellung von Manschetten, Ringen, ÖldichtungenHerstellung von Teilen aus Siliziumkarbid, ZirkoniumsilikatIsolator Schutz Lager Bearing defender isolator

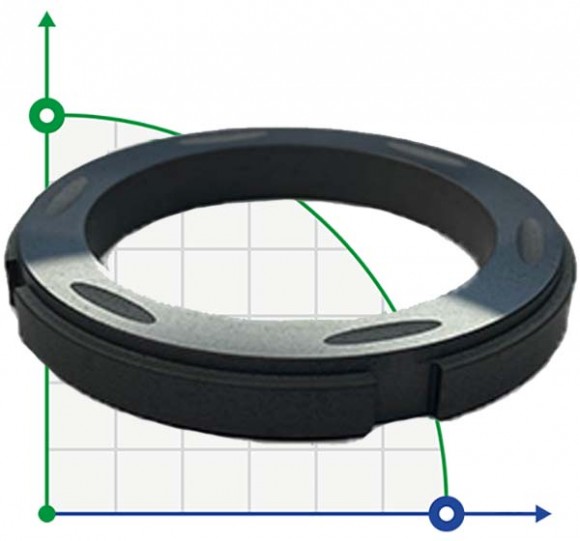

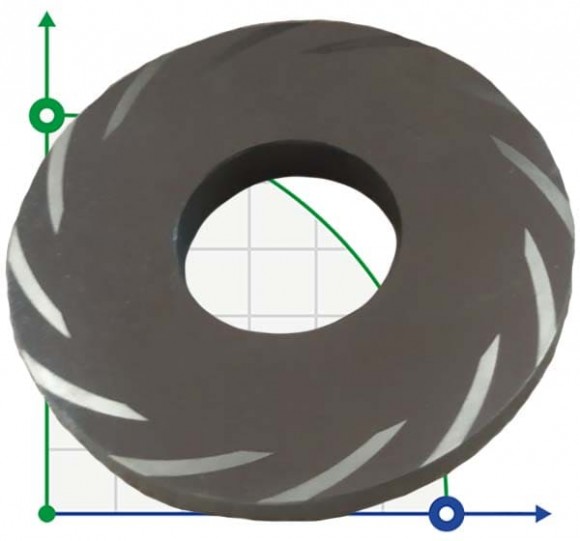

- Reparatur von Gleitringdichtungen, Reibpaaren

Reparatur von Gleitringdichtungen, Reibpaaren

- Herstellung von Gleitpaarungen für Gleitringdichtungen nach Kundenwunsch.

- Die Entwicklung der technischen Aufgabe, die Begründung der Materialien der Paarungen der Reibung nach den Konstruktionen.

Um die Gleitringdichtungsteile zu bestellen, senden Sie uns eine E-Mail mit den Zeichnungen des Teils oder einer Probe des abgenutzten Dichtungsteils ,Gleitpaarungen oder Gleitpaarungen.

Uglegrafitovye Materialien für die Ringe von Enddichtungen sind in gebrannte und Graphit unterteilt. Die Zusammensetzung von beiden ist ungefähr gleich, und sie unterscheiden sich nur durch den Grad der Wärmebehandlung. Als Ausgangsmaterialien bei der Herstellung von Kohlenstoffgraphiten werden Koks, Ruß, Graphit und TEK verwendet. Nach dem abschließenden Pressen werden die Werkstücke in einem Ofen gebrannt und erhalten verbrannte Uglegrafit-Materialien. Wenn nach dem Brennen verwendet wird, auch in einem Ofen mit einer Temperatur von 2400-2600 °C, bei dem ein Teil der amorphen Kohle in Graphit geht, werden solche Materialien Graphit genannt. Dies erhöht die Wärmeleitfähigkeit von Uglegrafiten (etwa 2 mal), verbessert ihre Reibungseigenschaften, erhöht die Oxidationsbeständigkeit, aber verringert die Festigkeit. Nach dem Brennen und Graphitisieren haben die Kohlenstoffgraphitmaterialien eine Porosität von 6-30 %. Um es zu beseitigen, verbessern Sie die Gleitschutz-und mechanischen Eigenschaften von Uglegrafiten, sie werden mit Harzen, Salzen, Metallen usw. imprägniert. Im Allgemeinen reduziert die Imprägnierung die Porosität, erhöht das Elastizitätsmodul, die Härte, den Temperaturkoeffizienten der linearen Ausdehnung und die Wärmeleitfähigkeit des Materials.

Antifriktionsmaterial auf Kohlenstoffbasis ist in die folgenden Haupttypen unterteilt:

- Kohlenstoff-verbrannt mit Imprägnierung;

- Graphit mit Imprägnierung;

- Graphit-Fluoroplast;

- Siliziumgraphit.

Eine breite Palette von physikalisch-mechanischen Eigenschaften von Kohlenstoffmaterialien ist auf die Vielfalt der Zusammensetzungen von Komponenten und Herstellungsverfahren zurückzuführen. In der Konstruktion der Enddichtungen sind weit verbreitet Graphit 2P-1000 mit Phenolformaldehydharz imprägniert und Graphit AO-1500 und AG-1500 mit Blei oder Babbit imprägniert. Sie werden verwendet, um in Verbindung mit Siliziumgraphit SG-P oder mit Stahl 95X18 zu arbeiten. Die Imprägnierung von porösen Graphitharzen, Salzen, Metallen, insbesondere Blei, Zinn, Kupfer, Antimon, wird normalerweise in Autoklaven durchgeführt, wo bei einer Temperatur über dem Schmelzpunkt des Imprägniermaterials abwechselnd Druck und Vakuum erzeugen, um die Hohlräume im Graphitkörper mit Imprägniermaterial zu füllen.

Eines der am häufigsten verwendeten Kohlenstoffgraphitmaterialien ist Siliziumgraphit. Es besteht aus festen Siliziumkarbidkörnern, die mit weicheren Einschlüssen aus Silizium und Kohlenstoff unterbrochen werden. Hohe Verschleißfestigkeit und Haltbarkeit von Siliziumgraphit aufgrund der besonderen Struktur des Materials, das ein starres Gerüst aus Siliziumkarbid mit hoher Härte ist und darin enthalten ist freier Graphit, der eine hohe Reibungs-und Wärmeleitfähigkeit bietet. Für Gleitringdichtungen verwenden Силіційованний Graphit mehreren Marken: SG-T, CR-P (Verhältnis der Komponenten unterscheiden sich und haben unterschiedliche Produktionstechnologie) und Gakk 30/63, Gakk 60/25, Gakk 55/40 (Graphite алюмокарбідкремніевие, speziell für reibpaarungen Gleitringdichtungen).

Diese Materialien arbeiten in Reibpaaren allein oder in Kombinationen untereinander. Siliziumgraphit wird durch Imprägnierung des ursprünglichen Graphits über das gesamte Volumen mit flüssigem Silizium bei einer Temperatur von über 2000 °C erhalten. Dabei tritt eine Reaktion auf Siliziumkarbid zu bilden.

Bei einer chemischen Reaktion ist jedoch nicht das gesamte Silizium mit Kohlenstoff verbunden-das freie Silizium in Siliziumgraphit begrenzt die chemische Beständigkeit dieser Materialien.

Insbesondere die Siliziumgraphitusg-T und die SG-P sind in den Wiesen instabil. Silicium Graphit Gacc 55/40 ist unter diesen Bedingungen widerstandsfähiger und ist derzeit das vielseitigste Gleitschutzmaterial mit hoher chemischer Beständigkeit. Die Reibungsknoten aus siliziertem Graphit sind bei Temperaturen bis 350 °C. Produkte aus siliziertem Graphit sind gegen aggressive Medien beständig: Salz, Essig, Phosphor, Schwefel, Stickstoff, Ameise, Flusssäure, Caprolactam-Schmelze, Methylchlorid, Ethylacetat und OC-Anhydrid.

In den letzten zehn Jahren in den Knoten der Gleitringdichtungen sind karbidokremniвvih Materialien wie SILKAR, ROCAR und andere weit verbreitet. Siliziumkarbid SILKAR im Vergleich zu Siliziumgraphit enthält deutlich mehr Siliziumkarbid und weniger Kohlenstoff in der Masse. Er besitzt eine wesentlich höhere Festigkeit, einen Elastizitätsmodul und einen Wärmeleitfähigkeit; seine Verschleißfestigkeit ist 2-3 mal höher als die von SG-P. ROCAR ® S Siliziumkarbid (0,98 % SiC, 0,1% Free C, 0,09 % A1, 0,014 % Ti, 0,028 % Fe, 0,006 % Ca; Graphit-andere) der Tschechischen Republik (Reaktions-gesintertes Siliziumkarbid) zeichnet sich durch hohe Leistung aus: Erosions -, thermische und chemische Beständigkeit, Zuverlässigkeit und Haltbarkeit, Festigkeit.

Hersteller als Reibung Tensid Siliziumkarbid und Siliziumgraphit zwei Marken verwendet: fest, die praktisch ein Monolith von Siliziumkarbid ist; modifiziert (oder Kork), die durch die Wirkung von Siliziumdampf auf den Kohlenstoffring einer vorbestimmten Konfiguration erhalten wird. Der silizierende Prozess geht bis zu einer kleinen Tiefe (0,5-1 mm), während der Ring porös bleibt und imprägniert werden muss.

Nach Angaben von Burgmann (Deutschland) weist Siliziumkarbid in verschiedenen Medien und vor allem in den Mineralsäuren Salz, Stickstoff, Schwefel, Phosphor und Fluorwasserstoff (ohne Verunreinigungen) eine hohe chemische Beständigkeit auf-bei unterschiedlichen Konzentrationen und Temperaturen. Siliziumkarbid zeichnet sich durch hohe chemische Stabilität, Wärmeleitfähigkeit und Verschleißfestigkeit aus. Der Nachteil ist die geringe Zugfestigkeit und Sprödigkeit. Ein Nachteil von kohlenstoffbasierten Gleitwerkstoffen ist die geringe Schlagzähigkeit, dies zeigt sich jedoch nur während der Bearbeitung des Teils und der Montage der Dichtung; Bei der Arbeit der Enddichtung werden die axialen Stoßbelastungen durch das elastische Vorspannelement dämpft.

In Gleitpaaren von Gleitringdichtungen werden häufig Hartmetalllegierungen verwendet. Als Bündel beim Sintern von Wolframkarbiden werden am häufigsten Kobalt und Nickel verwendet. Hartmetall verleiht der Legierung Härte, Druckfestigkeit, Härte, Verschleißfestigkeit, und das Metall des Bündels ist Schlagzähigkeit und Biegefestigkeit. Wolframkarbid mit Kobalt als Bündel hat eine begrenzte Anwendung, vor allem für abrasive Medien. Kobalt hat eine geringe chemische Beständigkeit-es löst sich sogar in destilliertem Wasser, so dass es nicht in Geräten der Lebensmittelindustrie verwendet werden kann. Kobalt mit einer langen Halbwertszeit ist nicht zulässig, in den Dichtungen der Pumpen des Kernkraftwerks [9] verwendet werden. Co Lig Ringe aus Wolframcarbid ausgesetzt starke Korrosion in Meerwasser. Wenn anstelle des Kobaltbandes Nickel verwendet wird, treten solche Phänomene nicht auf. Aufgrund des geringen Temperaturkoeffizienten der linearen Ausdehnung von festen Legierungen (2-3 mal weniger als korrosionsbeständiger Stahl) ist die Verformung der Reibflächen vernachlässigbar.

Hohe Wärmeleitfähigkeit von festen Legierungen (höhere Wärmeleitfähigkeit haben nur Siliziumgraphit und Graphitkohlenstoff) verursacht die Möglichkeit ihrer Anwendung unter den Bedingungen der Exposition gegenüber hohen thermischen Belastungen.

Die Exklusivität der Keramik wird durch ihre chemische Beständigkeit in Umgebungen mit starken oxidativen Eigenschaften bestimmt, in denen andere Materialien instabil sind, zum Beispiel in Oleum. Mineralokeramik wird auf der Basis von Aluminiumoxid hergestellt. So hat die Mineralokeramik CM-332, die 99% Aluminiumoxid (Korund) enthält, eine hohe Beständigkeit in Umgebungen mit starken oxidativen Eigenschaften. Aufgrund der Sprödigkeit und der relativ geringen Wärmeleitfähigkeit ist Keramik bei starker Abkühlung und schneller Erwärmung termorastreskivaniyu ausgesetzt, so dass der Modus des «Schmierfastens» für Keramik unerwünscht ist. In den heimischen Konstruktionen der Stirndichtungen werden Mineralokeramik CM-332 in Verbindung mit Graphitfluoroplast F4K20 verwendet.

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Herkunftsland | China |

| Gebrauch | KSB |

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Herkunftsland | China |

| Gebrauch | KSB |

| Durchmesser der Welle | 70 |

| Hersteller | BTS-Engineering |

| Das Material | TC/VITON |

| Gebrauch | Borger |

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Der Druck | 5,5 MPa |

| Betriebstemperatur | +25 °C |

| Gebrauch | Sulzer MSD |

| Hersteller | BTS-Engineering |

| Das Material | Sic-C-Si |

| Der Druck | 5,5 MPa |

| Betriebstemperatur | +25 °C |

| Gebrauch | Sulzer MSD |

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Der Druck | 2,5 MPa |

| Betriebstemperatur | -33 °C + 41 °C |

| Gebrauch | Worthington ERP |

| Hersteller | BTS-Engineering |

| Das Material | Sic-C-Si |

| Der Druck | 2,5 MPa |

| Betriebstemperatur | -33 °C + 41 °C |

| Gebrauch | Worthington ERP |

| Hersteller | BTS-Engineering |

| Das Material | WAGEN |

| Gebrauch | Sefco C-20 |

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Gebrauch | Sefco C-20 |

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Der Druck | 2 MPa |

| Betriebstemperatur | -25 °C +220 °C |

| Geschwindigkeit | 20 m/Sek |

| Hersteller | BTS-Engineering |

| Das Material | Sic |

| Der Druck | 2 MPa |

| Betriebstemperatur | -25 °C +220 °C |

| Geschwindigkeit | 20 m/Sek |