2025 — Prom-nasos.com.ua

Les centrifugeuses décanteuses sont utilisées pour la séparation de mélanges, d’émulsions et de divers produits en fractions solide et liquide sous l’action de la force centrifuge.

Ces équipements sont largement utilisés dans de nombreux secteurs industriels: industrie chimique, alimentaire, minière, pharmaceutique, etc. Par conséquent, la gamme de liquides traités est très large.

Pour atteindre la meilleure efficacité de fonctionnement du décanteur, il est important d’alimenter le produit avec un débit constant et stable, car si le volume de liquide entrant dans le décanteur varie, on obtiendra en sortie des produits aux propriétés différentes (le taux d’humidité de la fraction solide et la transparence/pureté de la fraction liquide varieront en permanence).

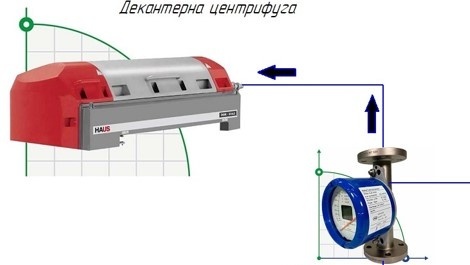

Le schéma ci-dessous montre un exemple de mise en œuvre du maintien d’un débit constant et stable à l’aide d’un débitmètre (à savoir un rotamètre avec signal en milliampères).

Ce schéma simplifié illustre le principe du maintien d’une alimentation constante en huile de soja vers le décanteur.

Le produit est alimenté vers le décanteur à l’aide d’une pompe centrifuge en acier inoxydable . Sur la conduite d’alimentation est installé un rotamètre avec signal 4–20 mA, dont le signal est transmis à l’unité de commande, ce qui permet de modifier la vitesse de la pompe afin de maintenir un débit constant, garantissant ainsi la meilleure qualité des produits en sortie.

05 décembre 2025

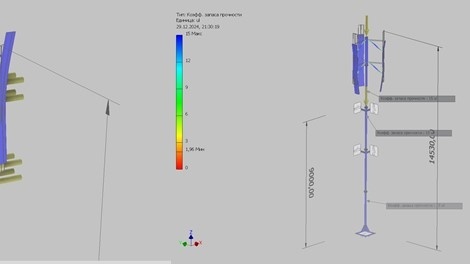

Mâts pour éoliennes

L’installation d’un aérogénérateur nécessite la présence d’un mât (tour) sur lequel il sera monté. La hauteur et la conception du mât sont calculées individuellement pour chaque cas.

Les structures des supports verticaux peuvent être très variées.

Mât haubané

Ce type de support est utilisé pour les aérogénérateurs à axe horizontal d’une puissance allant jusqu’à 10 kW.

Avantages:

faible coût, grâce à l’utilisation de tubes et de profils de section plus petite;

possibilité d’installation sans utiliser de grue.

Inconvénients:

occupe une grande surface, car les haubans doivent être fixés autour du mât selon un certain angle;

fiabilité moindre par rapport à d’autres types de supports;

nécessité d’entretien.

Mât segmenté

Le support de l’aérogénérateur se compose de plusieurs segments (tubes de diamètres différents). Les segments sont assemblés entre eux par des brides.

Cette conception est utilisée pour l’installation d’aérogénérateurs sur une large plage de puissances. La hauteur du mât peut atteindre 36–40 m.

Avantages:

fiabilité de la structure;

installation simple et rapide;

ne nécessite pas d’entretien.

Inconvénients:

nécessité d’utiliser une grue pour l’installation de l’aérogénérateur;

coût relativement élevé, car des tubes ou profils à paroi épaisse sont utilisés.

Support conique monobloc

Le support vertical est fabriqué par soudage de bandes d’acier sous forme hexagonale ou octogonale.

Le support est une structure monobloc de forme conique avec deux brides: une bride de base pour la fixation à la fondation et une bride pour la fixation de l’aérogénérateur. La hauteur du support est limitée à 12 m.

Avantages:

très grande fiabilité de la structure;

installation la plus rapide;

ne nécessite pas d’entretien.

Inconvénients:

nécessité d’utiliser une grue pour l’installation de l’aérogénérateur, ainsi que difficulté de transport, le support n’étant pas démontable;

coût relativement élevé, en raison de l’utilisation de tubes ou profils à paroi épaisse.

Mât treillis

Il s’agit d’un mât fabriqué à partir de profilés métalliques standards (cornières, tubes carrés ou rectangulaires, tubes ronds, etc.).

La hauteur du mât peut varier de 12 à 36 m.

Avantages:

grande fiabilité de la structure;

ne nécessite pas d’entretien.

Inconvénients:

nécessité de réaliser des travaux de soudage;

complexité de fabrication.

Chaque structure nécessite une approche individuelle et est calculée en termes de résistance, de rigidité et de stabilité.

Lors du calcul du support, les principales données initiales sont la masse de l’aérogénérateur, la hauteur du mât ainsi que la pression du vent dans la région où l’aérogénérateur sera installé.

Les pompes à impulseur de la marque LIVERANI sont des pompes rotatives à basse vitesse en acier inoxydable avec roue flexible. Elles sont particulièrement adaptées au pompage de liquides délicats, fragiles et visqueux, ainsi que de liquides contenant des particules solides en suspension.

Les pompes LIVERANI sont largement utilisées dans le secteur ŒNOLOGIQUE (vin, moût, moût de raisin et raisins égrappés), dans l’INDUSTRIE AGROALIMENTAIRE (bière, pulpe et jus de fruits, miel, sucre liquide, sirops, glucose, lait, beurre fondu, yaourt, œufs liquides, huile, pulpe et jus de tomate, saumure, etc.), dans l’INDUSTRIE CHIMIQUE (amidon, colles à base d’eau, émulsions, glycérine, cire, détergents, latex de caoutchouc, liquides pour le traitement photographique, polyélectrolytes, peintures, encres, effluents industriels, etc.), ainsi que dans les secteurs COSMÉTIQUE et PHARMACEUTIQUE (savon liquide, lotions nettoyantes, crèmes, shampooings, etc.).

Principe de montage simple, large choix de matériaux et de configurations du groupe de pompage

Les systèmes de qualité appliqués tout au long du processus de fabrication nous permettent de proposer une gamme de produits large, polyvalente et personnalisée.

Chaque série de pompes peut être fabriquée avec différents types de roues, de garnitures mécaniques, d’accouplements et dans différentes configurations, à savoir:

pompe à arbre libre;

pompe motorisée coaxiale (avec moteur électrique ou moteur hydraulique orbital);

avec réducteur;

avec poulie (sur chariot ou sur socle);

avec variateur mécanique de vitesse ou avec convertisseur de fréquence.

01 décembre 2025

Causes de fuite du joint d'étanchéité, du joint à lèvre

La garniture mécanique ou la manchette renforcée (presse-étoupe), conformément aux instructions du fabricant, ne nécessitent pas d’entretien pendant l’exploitation. Sans aucun doute, c’est un avantage considérable pour toute personne utilisant une pompe avec cet élément d’étanchéité. Mais il y a un MAIS!

La notice d’utilisation du produit contient des instructions claires indiquant dans quelles conditions la partie hydraulique conservera son étanchéité:

absence de «fonctionnement à sec», c’est-à-dire fonctionnement de la pompe sans présence de liquide dans la partie hydraulique. Le fonctionnement à sec s’accompagne d’un échauffement rapide des paires de frottement et de la fusion du soufflet en caoutchouc ou du joint torique en caoutchouc;

l’usure des roulements entraîne une augmentation des vibrations et des charges de choc sur les paires de frottement de la garniture, ce qui provoque des fuites et, par la suite, un risque d’inondation du moteur électrique;

le pompage de liquides contenant des abrasifs ou des inclusions susceptibles d’endommager la garniture;

le fait d’ignorer la nécessité de rincer la pompe après la fin du travail. Lors du pompage de liquides sujets à la cristallisation ou à l’adhérence, il est nécessaire de rincer la pompe afin d’éviter le collage des paires de frottement ou l’adhérence de la lèvre en caoutchouc du presse-étoupe à l’arbre.

Sur les photos ci-dessous, vous pouvez observer les conséquences d’une fuite du presse-étoupe. Lors du pompage du lait, les bidons ont été vidés «jusqu’à zéro», suivi d’un fonctionnement à sec. Le rinçage de la pompe n’a pas non plus été effectué.

Comme on peut le voir sur les photos, la pompe a été utilisée pendant une longue période après le début de la fuite du presse-étoupe. Cela a conduit à la nécessité de rebobiner le moteur, ainsi que de remplacer les roulements et le presse-étoupe.

28 novembre 2025

La pompe de circulation HRS32/7: une solution silencieuse et fiable pour votre système de chauffage

Chaque système de chauffage nécessite une pompe qui assure la circulation stable du fluide caloporteur. Sans elle, la chaleur n’atteint pas tous les radiateurs et la chaudière fonctionne de manière inefficace.

Une des meilleures options pour les systèmes domestiques et les petites installations commerciales est la pompe de circulation HRS32/7 avec rotor humide . C’est une solution simple, fiable et éprouvée, qui a fait ses preuves dans la pratique.

Qu’est-ce que la pompe HRS32/7 et comment fonctionne-t-elle?

Cette pompe possède un rotor humide, ce qui signifie que les parties rotatives sont en contact avec le liquide à l’intérieur du système. Ainsi, le fluide caloporteur lubrifie et refroidit le mécanisme lui-même, ce qui fait que la pompe ne nécessite aucun entretien supplémentaire et fonctionne presque silencieusement.

La HRS32/7 est conçue pour la circulation continue de l’eau ou du fluide caloporteur dans les systèmes de chauffage et d’eau chaude sanitaire. Sa conception est optimisée pour garantir une pression stable même dans les installations à plusieurs étages et ramifiées.

Caractéristiques principales

Taille de raccordement — DN32 (2")

Hauteur maximale de refoulement — jusqu’à 7 m

Débit — jusqu’à 3,7 m³/h

Trois vitesses de rotation (réglables manuellement)

Corps robuste en fonte

Niveau sonore faible

Avantages de la pompe HRS32/7

Fonctionnement silencieux. Le rotor humide assure un fonctionnement régulier sans bourdonnement ni vibrations. Idéal pour les espaces résidentiels.

Efficacité énergétique. Avec trois vitesses, il est possible de choisir le mode optimal et d’éviter une consommation inutile d’électricité.

Durabilité et fiabilité. La conception simple permet à la HRS32/7 de fonctionner de manière stable pendant de nombreuses années sans entretien fréquent.

Installation facile. La pompe peut être facilement intégrée dans des systèmes de chauffage standard — les raccords filetés s’adaptent à la plupart des tuyaux.

Disponibilité des pièces détachées. Ce modèle est populaire, donc les joints, écrous et autres composants sont facilement trouvables sur le marché.

La pompe HRS32/7 est idéale pour:

systèmes de chauffage de maisons individuelles;

chauffage par le sol;

circulation d’eau chaude sanitaire;

petites installations commerciales.

Conclusion

Si vous recherchez une pompe de circulation silencieuse, économique et fiable pour votre système de chauffage, le modèle HRS32/7 est le choix parfait. Elle combine qualité éprouvée, conception simple et prix raisonnable.

La pompe est disponible dans notre entrepôt, et vous pouvez acheter la HRS32/7 directement sur notre site. Si nécessaire, nous fournissons également des conseils pour le choix ou l’installation.

La pompe de circulation HRS32/7 est une solution simple qui fonctionne de manière fiable pendant de nombreuses années.

24 novembre 2025

Blocage du système BMS de la batterie: pourquoi cela se produit-il et que faire dans ce cas?

Si la batterie a cessé de fonctionner, ne se charge plus ou semble «morte», alors que tout allait bien auparavant — il est très probable que le blocage du BMS se soit activé.

Le BMS est le système de gestion de la batterie. Il surveille que toutes les cellules fonctionnent sans surcharge, surchauffe ou court-circuit. Si quelque chose ne va pas, il «coupe» simplement la batterie pour éviter d’endommager celle-ci ou l’équipement connecté.

Pourquoi le BMS se bloque

1. Sous-décharge ou surtension.

Si ne serait-ce qu’une cellule descend sous la limite autorisée ou si la tension dépasse la norme, le système déconnecte la batterie. C’est courant lorsque la batterie reste longtemps sans être rechargée ou lorsqu’elle est chargée avec un onduleur trop puissant.

2. Surchauffe ou refroidissement excessif.

À une température inférieure à 0 °C, la charge est interdite, car des cristaux de lithium se forment à l’intérieur des cellules. Par forte chaleur au-dessus de 50 °C, un blocage peut aussi se produire — pour éviter tout risque d’inflammation.

3. Surcharge ou court-circuit.

Si le système détecte que le courant dépasse la limite autorisée, il se coupe instantanément. Cela arrive souvent en cas de mauvais raccordement de l’onduleur, surtout lorsqu’il y a des pics de courant au démarrage.

4. Problèmes d’équilibrage des cellules.

Avec le temps, les cellules vieillissent de manière inégale et leurs tensions «divergent». Le BMS le détecte et réagit — surtout lors d’une charge à 100 %.

5. Perte de communication ou erreur de firmware.

Dans les systèmes complexes disposant de CAN ou RS485, toute erreur de communication peut entraîner un blocage, même si les cellules sont en bon état.

Comment débloquer le système

1. Vérifiez la tension aux contacts.

Si la tension indique «0», cela ne signifie pas que la batterie est vide. Le BMS a simplement coupé la sortie. Commencez par mesurer chaque section avec un multimètre ou utilisez le port de diagnostic s’il existe.

2. Essayez de «réveiller» le BMS avec une courte charge.

Dans la majorité des cas, il suffit d’appliquer un faible courant de charge (0,05–0,1 C) pendant quelques minutes pour que le système sorte du mode veille. Certains blocs LiFePO4 «se réveillent» même après quelques secondes de tension.

3. Équilibrage des cellules.

Si le blocage est provoqué par une différence de tension, il faut laisser la batterie sur un chargeur en mode équilibrage pendant plusieurs heures. Le BMS égalisera automatiquement les cellules et autorisera à nouveau la décharge.

4. Réinitialisation via un logiciel de service.

La plupart des BMS «intelligents» (JBD, Daly, ANT, Seplos, Overkill Solar, etc.) disposent de programmes pour PC ou smartphone. Ils permettent de lire les erreurs et de réinitialiser manuellement le blocage. Mais il est essentiel de résoudre la cause au préalable, sinon le système se bloquera immédiatement à nouveau.

5. Protection contre la sous-décharge.

Si la batterie est restée longtemps sans recharge (surtout plusieurs mois), la tension peut avoir chuté si bas que le BMS est «entré en sommeil». Dans ce cas, une alimentation de laboratoire à tension réglable est nécessaire pour remonter progressivement les cellules à un niveau sûr.

6. Mise à jour du firmware (uniquement si vous avez de l’expérience).

Si le BMS est «figé» et ne réagit plus, une mise à jour du firmware peut aider. Mais cette opération doit être effectuée uniquement si vous maîtrisez la procédure, car une erreur peut endommager définitivement le contrôleur.

Comment éviter un nouveau blocage

Évitez la décharge profonde — utilisez un système de gestion de l’alimentation ou une charge de secours.

N’utilisez pas la batterie par temps de gel sans chauffage.

Contrôlez l’équilibrage des cellules tous les quelques mois via une application ou un port de communication.

Si la batterie reste inutilisée — maintenez la charge entre 50–60 % et stockez-la dans un endroit sec à +15…+25 °C.

Et surtout — ne faites jamais de pont manuel entre les contacts pour essayer de «contourner» le BMS. Cela peut provoquer fumée et odeur de brûlé.

Conclusion

Le blocage du BMS n’est pas une panne, mais une protection contre une panne. Il ne réagit pas à des «caprices», mais à de véritables risques pour la batterie. En comprenant les causes et en agissant calmement, 90 % des situations peuvent être résolues sans remplacer la batterie.

L’essentiel — ne pas paniquer, ne pas manipuler les câbles au hasard, et toujours avoir à portée de main un bon multimètre ou un logiciel de surveillance.

Aujourd'hui, dans les systèmes d'alimentation en eau, de chauffage, de ventilation et dans les réseaux industriels, on utilise de plus en plus les vannes papillon , également appelées clapets à disque. Il s'agit d'une robinetterie compacte et efficace, conçue pour couper ou réguler le flux de liquide ou de gaz dans les tuyaux.

Où sont utilisées les vannes papillon

Ces vannes sont utilisées dans:

les systèmes d'alimentation en eau et d'assainissement;

les réseaux de chauffage et les systèmes de ventilation;

l'industrie alimentaire, chimique et pharmaceutique;

les installations avec eau technique ou eau de mer, ainsi que dans divers processus industriels nécessitant une robinetterie fiable.

Grâce à leur conception simple mais bien pensée, la vanne papillon peut être installée rapidement même dans des endroits difficiles d'accès, ce qui est particulièrement pratique pour l'entretien de grands systèmes.

Principaux avantages des vannes papillon

Compacité et faible poids. Par rapport aux vannes à guillotine classiques, ces modèles occupent moins d'espace et sont plus faciles à installer.

Fiabilité. L'étanchéité est assurée par un manchon spécial, garantissant la durabilité même sous haute pression.

Facilité d'entretien. La conception minimise le risque de blocage, et le remplacement des éléments d'étanchéité ne nécessite pas d'outils complexes.

Prix abordable. Le coût des vannes papillon est nettement inférieur à celui des vannes à guillotine traditionnelles en acier ou en fonte.

Possibilité de commande manuelle ou électrique. Cela permet de les utiliser dans des systèmes automatisés.

Commande de vannes dans notre magasin

Sur notre site prom-nasos.com.ua, vous pouvez commander une vanne papillon à un prix avantageux. Nous proposons des produits certifiés, éprouvés sur le terrain, ainsi que des conseils d'experts pour vous aider à choisir la solution la plus fiable adaptée à vos conditions de travail.

Les vannes papillon sont une solution efficace pour ceux qui recherchent durabilité et facilité d'utilisation.

14 novembre 2025

Filtre-presse à cadre COLOMBO

Filtre-presse à cadre COLOMBO – une solution fiable pour une filtration efficace.

Dans tout processus de production où il est nécessaire de séparer un liquide des particules solides, il est essentiel de disposer d’un équipement fonctionnant de manière stable et sans complications inutiles. Le filtre-presse à cadre COLOMBO fait partie de ces équipements et s’est imposé comme une technologie fiable pour l’épuration des suspensions dans divers secteurs — de l’industrie alimentaire au traitement de l’eau.

Destination du filtre-presse

Le filtre-presse COLOMBO est destiné au déshydratation mécanique des boues et à la purification des liquides des impuretés solides. Son principe de fonctionnement est simple mais très efficace: la suspension est introduite dans les chambres situées entre les plaques filtrantes, où elle passe sous pression à travers la toile filtrante. Ainsi, on obtient d’un côté un liquide propre (le filtrat) et de l’autre un dépôt dense (le «gâteau» de filtration).

Caractéristiques techniques (exemple: COLOMBO 12)

Type de construction: cadre et plaques

Nombre de plaques: 12

Système de serrage: manuel

Dimensions de la toile filtrante: standard, facile à remplacer

Ces paramètres rendent ce filtre-presse pratique à utiliser aussi bien pour les petites entreprises que pour les applications agricoles.

Principaux avantages de COLOMBO

Simplicité d’entretien. La conception du filtre-presse est soignée dans les moindres détails: accès facile aux plaques, remplacement rapide des toiles, et un minimum de pièces mobiles.

Haute qualité de filtration. La filtration fine permet d’obtenir un filtrat très pur, même lors du traitement de suspensions épaisses.

Durabilité. Les matériaux utilisés résistent à la corrosion, aux milieux agressifs et aux variations de température.

Économie. Le filtre-presse nécessite peu d’énergie et la consommation de consommables est minimale.

Polyvalence. Convient aux secteurs alimentaire, chimique, pharmaceutique et à d’autres industries.

Design compact. Occupe peu d’espace, ce qui est avantageux dans les ateliers où la place est limitée.

Ce filtre-presse est disponible dans notre entrepôt, il n’est donc pas nécessaire d’attendre une livraison. Vous pouvez l’acheter dès aujourd’hui et le mettre immédiatement en service.

11 novembre 2025

Alpha-amylase et glucose amylase

Alpha-amylase et glucoamylase sont des enzymes utilisées dans l’industrie alimentaire, la production d’alcool, la biotechnologie, le traitement de l’amidon et d’autres secteurs.

L’utilisation d’enzymes dans la production d’alcool est une étape clé, car elles accélèrent les réactions et permettent un meilleur rendement en alcool, rendant ainsi le processus de production plus efficace. Les enzymes décomposent les glucides complexes en sucres simples, qui sont ensuite fermentés par la levure pour produire de l’éthanol.

L’activité des enzymes est influencée par des facteurs tels que la température, le temps de fermentation et le niveau de pH. Respecter ces conditions permet une dégradation optimale de l’amidon et d’autres composés complexes.

Alpha-amylase décompose l’amidon en chaînes de dextrines plus courtes.

Température optimale de fonctionnement: 85–95˚C. Niveau de pH optimal: 5,8–6,2.

Glucoamylase transforme les dextrines en glucose, qui est ensuite fermenté par les levures alcooliques pour produire de l’éthanol.

Température optimale de fonctionnement: 56–60˚C. Niveau de pH optimal: 4,0–4,8.

Un kit d’enzymes est disponible, comprenant 50 ml d’alpha-amylase et 50 ml de glucoamylase.

Il s’agit du dosage optimal pour la production de spiritueux maison à partir de 200 kg de céréales (farine).

En combinaison avec ces enzymes, pour la fabrication de boissons alcoolisées, il est nécessaire d’utiliser des levures. Les levures alcooliques à fermentation froide Kodzi Angel Leaven sont particulièrement efficaces.

10 novembre 2025

Pompes submersibles Dreno ALPHA

Les pompes submersibles Dreno ALPHA sont conçues pour pomper des liquides (généralement contaminés ou contenant des impuretés) et s’installent entièrement immergées dans le fluide de travail.

Domaines d’application:

Vidange de fosses septiques, puisards et regards d’égout;

Drainage de caves et locaux inondés;

Assèchement de puits, bassins, excavations de chantier;

Transfert d’eaux techniques et pluviales.

Caractéristiques de fonctionnement:

Température maximale du liquide: 40°C avec la pompe entièrement immergée;

Profondeur maximale d’immersion: 20 m;

Plage de pH admissible: 6–10;

Caractéristiques hydrauliques valables pour des liquides d’une densité <1,1 kg/dm³;

Tension admissible: 220 V/380 V ±5 %;

Le corps de la pompe et la roue sont fabriqués en fonte GG20;

Le refroidissement s’effectue grâce au liquide dans lequel la pompe est immergée.

Nous proposons un large choix de pompes Dreno ainsi que, si nécessaire, des pièces détachées.