Juillet 2025 — Prom-nasos.com.ua

Les pompes à membrane de la série DP du fabricant turc Diapump sont des pompes fonctionnant à l’air comprimé. L’air comprimé est dirigé vers un bloc de distribution pneumatique qui, alternativement, envoie la pression dans les chambres à air, obligeant la membrane à effectuer un mouvement alternatif, ce qui modifie le volume de la chambre de travail (produit) et permet le pompage.

Ces pompes, fabriquées en matériaux plastiques – PP, PVDF – peuvent transférer des liquides assez agressifs, tels que l’acide sulfurique, nitrique, chlorhydrique, des mélanges acides, des solutions galvaniques, etc. De plus, la conception permet de pomper des liquides contenant une certaine quantité de particules solides, selon le modèle.

La pression de travail côté produit est généralement considérée comme étant inférieure d’une unité à la pression d’air alimentée. La pression maximale d’air est de 7 bars, ce qui permet une pression de refoulement du produit d’environ 6 bars. Toutefois, il est techniquement préférable de se référer au graphique de performance du modèle, fourni dans le catalogue.

Sur le graphique, les lignes rouges indiquent la pression d’air et les courbes noires la consommation d’air. Leur point d’intersection permet de déterminer la pression et le débit du produit selon la pression et la consommation d’air d’entrée.

Il n’est pas surprenant que ces caractéristiques incitent les ingénieurs et les technologues à utiliser ce type de pompe dans des procédés de filtration diversifiés.

Mais lors de l’utilisation d’une pompe à membrane pour la filtration, il est essentiel de bien calculer la pression et de prendre en compte le principe de fonctionnement de la pompe.

Premièrement – la pompe à membrane produit un débit pulsé, et sans amortisseurs spécifiques, le filtre subira de petits coups de bélier à chaque mouvement de la membrane, ce qui peut réduire considérablement sa durée de vie.

Deuxièmement – si le filtre est obstrué, la contre-pression dans la ligne de refoulement augmente, ce qui peut entraîner l’arrêt complet de la pompe.

Conclusion – l’utilisation de pompes à membrane dans des systèmes de filtration est possible et efficace, à condition que l’équipement soit correctement dimensionné et sélectionné, en particulier lorsque l’utilisation d’autres types de pompes est difficile ou impossible. Dans les autres cas, il convient de privilégier les pompes centrifuges chimiques, les pompes à entraînement magnétique ou les pompes centrifuges en acier inoxydable.

13 juillet 2025

Sélection des diamètres de tuyaux à raccorder à la pompe

Les principaux paramètres de presque toute pompe sont sans aucun doute le débit volumétrique (en mètres cubes par heure, litres par minute, gallons par minute, etc.) et la pression qu’elle génère (ou le vide, s’il s’agit d’une pompe à vide).

Bien entendu, le fabricant fournit les caractéristiques techniques de la pompe et garantit qu’elle peut assurer les performances indiquées. Ces données figurent dans les catalogues, brochures techniques et sur la plaque signalétique de la pompe.

Outre les données hydrauliques (débit maximal, pression maximale ou valeurs nominales), la plaque signalétique indique également la puissance du moteur électrique et ses spécifications.

Cependant, les diamètres de raccordement — c’est-à-dire les diamètres d’entrée et de sortie de la pompe dans le système (en anglais «Inlet» et «Outlet») — sont souvent négligés.

À première vue, cela semble simple: on raccorde des tuyaux du même diamètre que ceux indiqués sur la pompe. Mais cette supposition apparemment logique est erronée et peut entraîner de nombreux problèmes lors de l’exploitation d’un système d’irrigation, de circulation ou d’alimentation en eau.

Il est important de comprendre que le diamètre des tuyaux raccordés à la pompe doit être déterminé par un calcul hydraulique. C’est la seule manière correcte de choisir les diamètres des canalisations. Souvent, on achète une pompe en remplacement, et si ses paramètres ne sont pas inférieurs à ceux de l’ancienne, cela fonctionne. Mais si la pompe doit fonctionner dans un nouveau système, un calcul hydraulique est indispensable.

Il faut aussi garder à l’esprit qu’une pompe est une machine à action dynamique, et que le fait que le raccord de sortie soit par exemple DN50 ne signifie pas que le tuyau de refoulement doit avoir le même diamètre.

Il est également essentiel de savoir que les paramètres fournis par le fabricant dans la documentation technique sont établis dans des conditions spécifiques. Pour les pompes centrifuges en porte-à-faux, par exemple, les données de la plaque signalétique sont valables dans les conditions suivantes:

température de l’eau: 20˚C;

profondeur d’aspiration: 1,5 m;

densité du liquide: 1000 kg/m³.

Dans la réalité, ces paramètres diffèrent généralement. Le diamètre du tuyau d’aspiration est particulièrement important pour les pompes centrifuges. Pour éviter que la pompe ne «s’étouffe», n’aspire de l’air ou ne perde de la pression, le diamètre du tuyau d’aspiration doit toujours être supérieur à celui du raccord de la pompe.

Voici un exemple de rapport entre le diamètre du raccord de la pompe et celui du tuyau d’aspiration, tiré du catalogue d’un fabricant européen:

Comme indiqué dans le tableau, le diamètre de la conduite d’aspiration doit être plus grand afin de ne pas gêner l’entrée du liquide dans la chambre de travail de la pompe. Cela est particulièrement important lorsque l’eau est aspirée à une profondeur de 4 mètres ou plus. Plus la profondeur d’aspiration est grande, plus la courbe de performance de la pompe se dégrade (le débit et la pression diminuent).

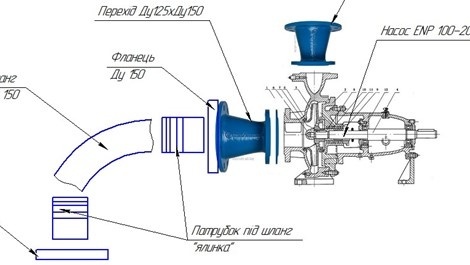

L’image ci-dessous montre un exemple typique de raccordement d’une pompe pour l’irrigation goutte à goutte, qui puise l’eau dans une rivière, en contrebas de l’installation de la pompe.

La différence de hauteur entre la surface de l’eau et l’axe de la pompe est faible – seulement 1,5–2 m –, mais la longueur du tuyau d’aspiration est d’environ 5 m, donc une pompe avec un raccord d’aspiration DN125 doit être raccordée avec un tuyau de diamètre supérieur – au moins DN150.

11 juillet 2025

Contrôle du débit de la pompe volumétrique

Les pompes volumétriques sont des équipements qui fonctionnent selon le principe de variation du volume de la chambre de travail. Cela peut se produire grâce à une roue excentrée (dans une pompe à impeller ), la rotation de roues dentées , le mouvement d’un piston, le déplacement d’une membrane , ou le changement de volume d’un tuyau ( pompe péristaltique ), etc.

Compte tenu du principe de fonctionnement, on peut conclure que réguler sa capacité par des vannes d’arrêt (en fermant les vannes sur la ligne de refoulement ou d’aspiration) peut être dangereux et nuisible à la fois pour la pompe et le système.

Contrairement aux pompes dynamiques, ces pompes ne génèrent pas de pression mais peuvent en surmonter une – pouvant atteindre des dizaines voire des centaines de mégapascals (MPa).

Cela signifie que si une pompe à engrenages fonctionne dans un système de circulation, le manomètre indiquera en réalité la résistance du système de tuyauterie (tuyaux, coudes, filtres).

Manomètre dans un système de refroidissement de transformateur. Une pompe à engrenages ENP 1010 fonctionne avec une pression maximale de 15 bars. Le manomètre indique 0,2 bar.

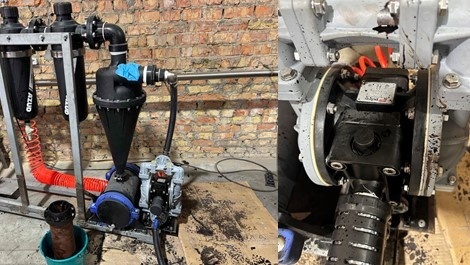

Ci-dessous sur la photo – le résultat de la fermeture du robinet sur la conduite de refoulement dans ce même système.

La fermeture du robinet a endommagé le joint en caoutchouc.

Autre exemple – tentative de régulation du débit avec une vanne sur une pompe à impeller AlphaDynamic .

Conséquence – endommagement de l’impeller et besoin de réparation.

Conclusion – le fonctionnement d’une pompe volumétrique doit être régulé par une ligne de dérivation ou un variateur de fréquence. IL EST FORMELLEMENT INTERDIT de fermer les vannes d'entrée ou de sortie. Si aucune dérivation n’est installée, des soupapes de sécurité doivent impérativement être présentes.

03 juillet 2025

Particularités du fonctionnement des pompes à rotor noyé

Pompes à «rotor humide» — un vaste groupe de pompes largement utilisées dans les systèmes de chauffage et de refroidissement.

Grâce à leur fonctionnement silencieux, leur faible consommation d’énergie et l’absence de garniture mécanique frontale, elles occupent une niche très large tant dans les systèmes industriels que dans les systèmes de chauffage domestique.

Actuellement, on peut acheter aussi bien les versions les plus simples – pompes à une seule vitesse sans régulation, que des pompes intelligentes smart avec commande électronique, possibilité de contrôle de la pression et du débit, et choix de différents modes de fonctionnement.

Malgré tous les avantages mentionnés, ces pompes présentent un inconvénient majeur: la qualité de l’eau ou du fluide caloporteur avec lequel elles fonctionnent. Même avec une électronique intelligente, l’élément principal de ce type d’équipement de pompage reste la partie mécanique – le «rotor humide».

Étant donné que le rotor est en contact direct avec le fluide pompé, sa qualité doit être appropriée – propre, sans impuretés mécaniques (calamine, sable, tartre, etc.).

Sur la photo ci-dessous, vous pouvez voir une pompe qui nous a été apportée pour maintenance après que le rotor se soit bloqué au bout de 1,5 mois de fonctionnement.

La roue et l’espace entre le rotor et le stator étaient obstrués par de la calamine, ce qui a provoqué le blocage du rotor.

Conclusion: pour utiliser des pompes de ce type, il est essentiel d’assurer un bon traitement de l’eau. Cela garantira que la pompe fonctionnera non seulement pendant la période de garantie, mais aussi pendant de nombreuses années par la suite.

Sinon, il faut envisager l’utilisation d’un équipement de pompage moins sensible à la qualité de l’eau – des pompes en ligne à «rotor sec» , équipées d’un moteur asynchrone standard et d’une garniture mécanique frontale.

4 posts