Décembre 2025 — Prom-nasos.com.ua

Les centrifugeuses décanteuses sont utilisées pour la séparation de mélanges, d’émulsions et de divers produits en fractions solide et liquide sous l’action de la force centrifuge.

Ces équipements sont largement utilisés dans de nombreux secteurs industriels: industrie chimique, alimentaire, minière, pharmaceutique, etc. Par conséquent, la gamme de liquides traités est très large.

Pour atteindre la meilleure efficacité de fonctionnement du décanteur, il est important d’alimenter le produit avec un débit constant et stable, car si le volume de liquide entrant dans le décanteur varie, on obtiendra en sortie des produits aux propriétés différentes (le taux d’humidité de la fraction solide et la transparence/pureté de la fraction liquide varieront en permanence).

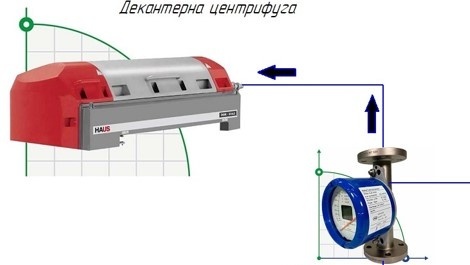

Le schéma ci-dessous montre un exemple de mise en œuvre du maintien d’un débit constant et stable à l’aide d’un débitmètre (à savoir un rotamètre avec signal en milliampères).

Ce schéma simplifié illustre le principe du maintien d’une alimentation constante en huile de soja vers le décanteur.

Le produit est alimenté vers le décanteur à l’aide d’une pompe centrifuge en acier inoxydable . Sur la conduite d’alimentation est installé un rotamètre avec signal 4–20 mA, dont le signal est transmis à l’unité de commande, ce qui permet de modifier la vitesse de la pompe afin de maintenir un débit constant, garantissant ainsi la meilleure qualité des produits en sortie.

05 décembre 2025

Mâts pour éoliennes

L’installation d’un aérogénérateur nécessite la présence d’un mât (tour) sur lequel il sera monté. La hauteur et la conception du mât sont calculées individuellement pour chaque cas.

Les structures des supports verticaux peuvent être très variées.

Mât haubané

Ce type de support est utilisé pour les aérogénérateurs à axe horizontal d’une puissance allant jusqu’à 10 kW.

Avantages:

faible coût, grâce à l’utilisation de tubes et de profils de section plus petite;

possibilité d’installation sans utiliser de grue.

Inconvénients:

occupe une grande surface, car les haubans doivent être fixés autour du mât selon un certain angle;

fiabilité moindre par rapport à d’autres types de supports;

nécessité d’entretien.

Mât segmenté

Le support de l’aérogénérateur se compose de plusieurs segments (tubes de diamètres différents). Les segments sont assemblés entre eux par des brides.

Cette conception est utilisée pour l’installation d’aérogénérateurs sur une large plage de puissances. La hauteur du mât peut atteindre 36–40 m.

Avantages:

fiabilité de la structure;

installation simple et rapide;

ne nécessite pas d’entretien.

Inconvénients:

nécessité d’utiliser une grue pour l’installation de l’aérogénérateur;

coût relativement élevé, car des tubes ou profils à paroi épaisse sont utilisés.

Support conique monobloc

Le support vertical est fabriqué par soudage de bandes d’acier sous forme hexagonale ou octogonale.

Le support est une structure monobloc de forme conique avec deux brides: une bride de base pour la fixation à la fondation et une bride pour la fixation de l’aérogénérateur. La hauteur du support est limitée à 12 m.

Avantages:

très grande fiabilité de la structure;

installation la plus rapide;

ne nécessite pas d’entretien.

Inconvénients:

nécessité d’utiliser une grue pour l’installation de l’aérogénérateur, ainsi que difficulté de transport, le support n’étant pas démontable;

coût relativement élevé, en raison de l’utilisation de tubes ou profils à paroi épaisse.

Mât treillis

Il s’agit d’un mât fabriqué à partir de profilés métalliques standards (cornières, tubes carrés ou rectangulaires, tubes ronds, etc.).

La hauteur du mât peut varier de 12 à 36 m.

Avantages:

grande fiabilité de la structure;

ne nécessite pas d’entretien.

Inconvénients:

nécessité de réaliser des travaux de soudage;

complexité de fabrication.

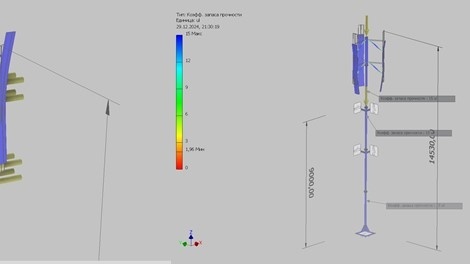

Chaque structure nécessite une approche individuelle et est calculée en termes de résistance, de rigidité et de stabilité.

Lors du calcul du support, les principales données initiales sont la masse de l’aérogénérateur, la hauteur du mât ainsi que la pression du vent dans la région où l’aérogénérateur sera installé.

Les pompes à impulseur de la marque LIVERANI sont des pompes rotatives à basse vitesse en acier inoxydable avec roue flexible. Elles sont particulièrement adaptées au pompage de liquides délicats, fragiles et visqueux, ainsi que de liquides contenant des particules solides en suspension.

Les pompes LIVERANI sont largement utilisées dans le secteur ŒNOLOGIQUE (vin, moût, moût de raisin et raisins égrappés), dans l’INDUSTRIE AGROALIMENTAIRE (bière, pulpe et jus de fruits, miel, sucre liquide, sirops, glucose, lait, beurre fondu, yaourt, œufs liquides, huile, pulpe et jus de tomate, saumure, etc.), dans l’INDUSTRIE CHIMIQUE (amidon, colles à base d’eau, émulsions, glycérine, cire, détergents, latex de caoutchouc, liquides pour le traitement photographique, polyélectrolytes, peintures, encres, effluents industriels, etc.), ainsi que dans les secteurs COSMÉTIQUE et PHARMACEUTIQUE (savon liquide, lotions nettoyantes, crèmes, shampooings, etc.).

Principe de montage simple, large choix de matériaux et de configurations du groupe de pompage

Les systèmes de qualité appliqués tout au long du processus de fabrication nous permettent de proposer une gamme de produits large, polyvalente et personnalisée.

Chaque série de pompes peut être fabriquée avec différents types de roues, de garnitures mécaniques, d’accouplements et dans différentes configurations, à savoir:

pompe à arbre libre;

pompe motorisée coaxiale (avec moteur électrique ou moteur hydraulique orbital);

avec réducteur;

avec poulie (sur chariot ou sur socle);

avec variateur mécanique de vitesse ou avec convertisseur de fréquence.

01 décembre 2025

Causes de fuite du joint d'étanchéité, du joint à lèvre

La garniture mécanique ou la manchette renforcée (presse-étoupe), conformément aux instructions du fabricant, ne nécessitent pas d’entretien pendant l’exploitation. Sans aucun doute, c’est un avantage considérable pour toute personne utilisant une pompe avec cet élément d’étanchéité. Mais il y a un MAIS!

La notice d’utilisation du produit contient des instructions claires indiquant dans quelles conditions la partie hydraulique conservera son étanchéité:

absence de «fonctionnement à sec», c’est-à-dire fonctionnement de la pompe sans présence de liquide dans la partie hydraulique. Le fonctionnement à sec s’accompagne d’un échauffement rapide des paires de frottement et de la fusion du soufflet en caoutchouc ou du joint torique en caoutchouc;

l’usure des roulements entraîne une augmentation des vibrations et des charges de choc sur les paires de frottement de la garniture, ce qui provoque des fuites et, par la suite, un risque d’inondation du moteur électrique;

le pompage de liquides contenant des abrasifs ou des inclusions susceptibles d’endommager la garniture;

le fait d’ignorer la nécessité de rincer la pompe après la fin du travail. Lors du pompage de liquides sujets à la cristallisation ou à l’adhérence, il est nécessaire de rincer la pompe afin d’éviter le collage des paires de frottement ou l’adhérence de la lèvre en caoutchouc du presse-étoupe à l’arbre.

Sur les photos ci-dessous, vous pouvez observer les conséquences d’une fuite du presse-étoupe. Lors du pompage du lait, les bidons ont été vidés «jusqu’à zéro», suivi d’un fonctionnement à sec. Le rinçage de la pompe n’a pas non plus été effectué.

Comme on peut le voir sur les photos, la pompe a été utilisée pendant une longue période après le début de la fuite du presse-étoupe. Cela a conduit à la nécessité de rebobiner le moteur, ainsi que de remplacer les roulements et le presse-étoupe.

4 posts