Декабрь 2025 — Prom-nasos.com.ua

8 декабря 2025

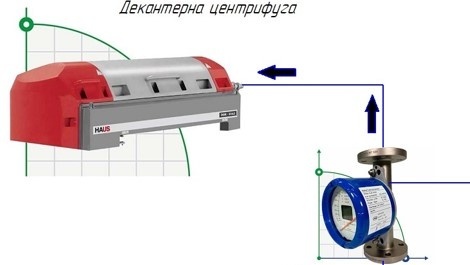

Схема регулирования расхода насоса в процессе декантации

Декантерные центрифуги используются для разделения смесей, эмульсий, различных продуктов на твёрдую и жидкую фракцию за счёт действия центробежной силы.

Эти аппараты широко применяются в различных отраслях промышленности — химической, пищевой, горнодобывающей, фармацевтической и др. Соответственно, перечень обрабатываемых жидкостей очень широк.

Для достижения наилучшей эффективности работы декантера важно подавать продукт со стабильным расходом, так как если объём поступающей на декантер жидкости будет «плавать», на выходе мы получим продукты с разными свойствами (показатель влажности сухого вещества и прозрачность/чистота жидкой фракции будут постоянно изменяться).

На схеме ниже приведён пример реализации поддержания постоянного, стабильного расхода с использованием расходомера (а именно ротаметра с миллиамперным сигналом).

На данной упрощённой схеме показан принцип поддержания постоянной подачи соевого масла на декантер.

Продукт подаётся на декантер с помощью консольного насоса из нержавеющей стали . На подающем трубопроводе установлен ротаметр с сигналом 4–20 мА, который передаёт сигнал на блок управления и позволяет изменять обороты насоса для поддержания постоянного расхода, тем самым обеспечивая наилучшее качество выходных продуктов.

5 декабря 2025

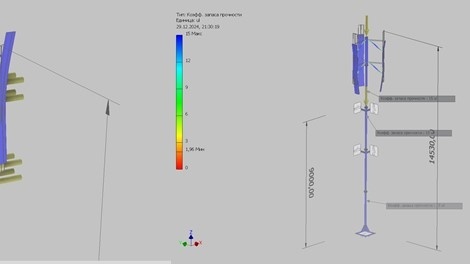

Мачты для ветрогенераторов

Установка ветрогенератора предусматривает наличие мачты (опоры), на которой он будет установлен. Высота и конструкция мачты рассчитываются индивидуально для каждого случая.

Конструкции вертикальных опор могут быть весьма разнообразными.

Мачта на растяжках

Данный вид опоры используется для горизонтальных ветрогенераторов мощностью до 10 кВт.

Преимущества:

низкая стоимость за счёт использования труб и профилей меньшего сечения;

возможность установки без применения крана.

Недостатки:

занимает большую площадь, так как растяжки необходимо крепить по периметру опоры под определённым углом;

меньшая надёжность по сравнению с другими типами опор;

необходимость обслуживания.

Ступенчатая опора

Опора для ветрогенератора состоит из нескольких сегментов (труб разного диаметра). Сегменты крепятся между собой фланцами.

Конструкция такой опоры используется для установки ветрогенераторов в широком диапазоне мощностей. Высота мачты может достигать 36–40 м.

Преимущества:

надёжность конструкции;

простая и быстрая установка;

не требует обслуживания.

Недостатки:

необходимость использования крана для установки ветрогенератора;

относительно высокая стоимость, так как используется труба или профиль с толстыми стенками.

Цельноконусная опора

Вертикальная опора изготавливается путём сварки стальных полос в шестигранную или восьмигранную форму.

Опора представляет собой цельную конструкцию конической формы с двумя фланцами — опорным фланцем для крепления к фундаменту и фланцем крепления ветрогенератора. Высота опоры ограничена и составляет до 12 м.

Преимущества:

высокая надёжность конструкции;

максимально быстрая установка;

не требует обслуживания.

Недостатки:

необходимость использования крана для установки ветрогенератора, а также сложность транспортировки, так как опора неразборная;

относительно высокая стоимость, поскольку используется труба или профиль с толстыми стенками.

Мачта-ферма

Это мачта, изготовленная с использованием стандартного профильного металлопроката (уголок, квадратная или прямоугольная труба, круглая труба и т. п.).

Высота мачты может составлять от 12 до 36 м.

Преимущества:

высокая надёжность конструкции;

не требует обслуживания.

Недостатки:

необходимость выполнения сварочных работ;

сложность изготовления.

Каждая конструкция требует индивидуального подхода и рассчитывается на прочность, жёсткость и устойчивость.

При расчёте опоры основными исходными данными являются масса ветрогенератора, высота мачты, а также ветровая нагрузка в регионе, где будет установлен ветрогенератор.

Імпеллерні насоси торгової марки LIVERANI – це низькошвидкісні роторні насоси з нержавіючої сталі з гнучким робочим колесом. Особливо підходять для перекачування делікатних, тендітних та в'язких рідин, а також рідин з твердими частинками у суспензії.

Насоси LIVERANI широко використовуються в ЕКОЛОГІЧНІЙ галузі (вино, сусло, сусло та виноград без плодоніжок), у ХАРЧОВІЙ ПРОМИСЛОВОСТІ (пиво, фруктова м'якоть та сік, мед, рідкий цукор, сиропи, глюкоза, молоко, розтоплене масло, йогурт, рідкі яйця, олія, томатна м'якоть та сік, розсіл тощо), у ХІМІЧНІЙ ПРОМИСЛОВОСТІ (крохмаль, клеї на водній основі, емульсії, гліцерин, віск, миючі засоби, гумовий латекс, рідини для фотографічної обробки, поліелектроліт, фарби, чорнило, промислові викиди тощо), у КОСМЕТИЧНОМУ та ФАРМАЦЕВТИЧНОМУ виробництві (рідке мило, лосьйон для чищення, крем, шампунь тощо).

Простий принцип монтажу, різноманітний вибір матеріалів та виконання насосного агрегату

Системи якості, що застосовується протягом усього виробництва, дозволяють нам пропонувати широкий, універсальний та індивідуальний асортимент продукції.

Кожна серія насосів може бути виготовлена з різними типами робочих коліс, механічним ущільненням, муфтами та в різних виконаннях, а саме:

насос з відкритим валом;

коаксіальний моторизований насос (з електричним або орбітальним гідравлічним двигуном);

з редуктором;

зі шківом (на візку або основі);

з механічним варіатором швидкості або з перетворювачем частоти.

1 декабря 2025

Причины протечки торцевого уплотнения, сальника

Торцевое уплотнение или армированная манжета (сальник) согласно инструкции производителя не требуют обслуживания в процессе эксплуатации. Без сомнения, это является значительным преимуществом для любого пользователя насоса с данным уплотняющим элементом. Но есть одно НО!

Инструкция по эксплуатации изделия содержит чёткие указания, при каких условиях гидравлическая часть сохраняет свою герметичность:

отсутствие «сухого хода», то есть работы насоса без наличия жидкости в проточной части. Работа «всухую» сопровождается быстрым нагревом пар трения, плавлением резинового сильфона или резинового кольца;

износ подшипников приводит к увеличению вибраций и ударных нагрузок на пары трения уплотнения, что, как следствие, вызывает протечки с возможным последующим затоплением электродвигателя;

перекачивание жидкостей, содержащих абразивы или включения, которые могут повредить уплотнение;

игнорирование необходимости промывки насоса после завершения работы. При перекачивании жидкостей, склонных к кристаллизации и налипанию, необходимо выполнять промывку насоса для предотвращения слипания пар трения или прилипания кромки резиновой манжеты сальника к валу.

На фото ниже вы можете наблюдать последствия протечки сальника. При перекачивании молока бидоны опорожнялись «под ноль» с последующим сухим ходом. Промывка насоса также не выполнялась.

Как видно на фото, насос эксплуатировался длительное время после начала протечки сальника. Это привело к необходимости перемотки двигателя, замены подшипников и сальника.

4 записи