- Главная

- Торцевые уплотненияТорцевые уплотнения по типуТорцевое уплотнение для насосаМеханические уплотнения по брендахУплотнения механическое для мешалок, бункеров и конвейеров выдерживают биения валаРемонт торцевых уплотнений, пар тренияИзготовление манжет, колец, сальниковИзготовление деталей из карбида кремния, силиката цирконияИзолятор защита подшипника Bearing defender isolator

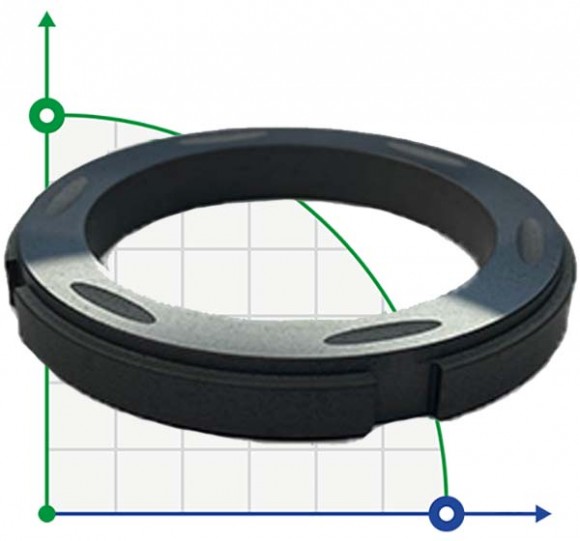

- Ремонт торцевых уплотнений, пар трения

Ремонт торцевых уплотнений, пар трения

Торцевые уплотнения. Материалы колец пары трения

Первые торцевые механические уплотнения появились в начале 20-го века которые в отличие от сальниковой набивки, не требовали периодического обслуживания, не изнашивали вал и обладали большим уровнем герметичности. Изменение действующих нагрузок уплотнительного узла, применения необходимых материалов для колец пары трения и возможность поиска являлись основными преимуществами такого технического решения.

Графит и углеграфит

Графит и углеграфит - "мягкие" материалы, которые начали употребляться в уплотнениях благодаря характерному свойству самосмазывания. Чтобы устранить пористость, графит стали пропитывать металлами, неорганическими солями, смолами и другими составами.

Графитовые материалы, пропитанные смолами, владеют умеренной твердостью, хорошей химической стойкостью и достаточно высокой температурной стойкостью, которая зависит от характеристик пропитывающего состава. Углеграфиты пропитанные металлами имеют свойство повышения прочностных показателей и теплопроводности. В качестве альтернативных материалов для пропитки углеграфитовых колец находят применение мягкие баббиты: медь, бронза, олово, сурьма и никель. От температуры плавления металла, которым пропитывают графит, зависит сфера применения такого рода уплотнений.

Оловянистая бронза

Для некоторых сфер применения употребляются многие другие "мягкие" материалы, например, оловянистая бронза, преимуществами которой по сравнению с графитами является повышение твердости, прочности и теплопроводности. Несмотря на эти безусловно положительные качества эти материалы не обладают свойством "самосмазывания", по этой и другим причинам ассортимент применения таких материалов незначительный и положительные качества не превышают их минусы. Пластики типа капролона или фторопластовые композиции на основе PTFE, имеют ограниченный объем использования в связи с невысокой температурой плавления, низкой теплопроводностью и малым модулем упругости.

С целью расширения спектра областей применения торцевых уплотнений было исследовано значительное количество твердых износостойких материалов, а также керамических композиций, которые используются в парах трения этих прецизионных сплавов. Такие материалы обладают хорошими трибологическими показателями при работе в паре с графитовыми и углеграфитовыми материалами.

Оксид хрома

Разработанная специфика нанесения оксида хрома толщиной около 0,2...0,3 мм в качестве покрытия рабочих колец пары трения позволила повысить твёрдость рабочей поверхности до 54 HRC. В дальнейшем технология газопламенного напыления карбида вольфрама, карбида хрома и титана позволила улучшить устойчивость к износу [твердость поверхности до 65...72 HRC], коррозионную стойкость, стойкость к ударным нагрузкам.

Оксид алюминия

В последствии практическое употребление нашла технология покрытия колец пары трения тонким покровом оксида алюминия ["микродуговое оксидирование"]. Кольца пар трения с таким покрытием обладают непревзойденными твердостью и химической стойкостью по сравнению с твердыми материалами на основе металлов.

Несмотря на очевидные преимущества повышения твердости рабочих поверхностей, недостатками использования таких технологий и материалов являются: высокая вероятность терморастрескивания и возможная потеря плоскостности в связи с разными физическими свойствами покрытия и базового материала, что сужает область применения торцевых уплотнений малыми значениями PV и невысокими перепадами температур. Кроме того, такая керамика склонна к разрушению в результате "термического шока".

Материал используется для колец пар трения ввиду относительно низкой себестоимости изготовления, в основном, для уплотнений с низкими значениями PV и невысокими скоростями скольжения.

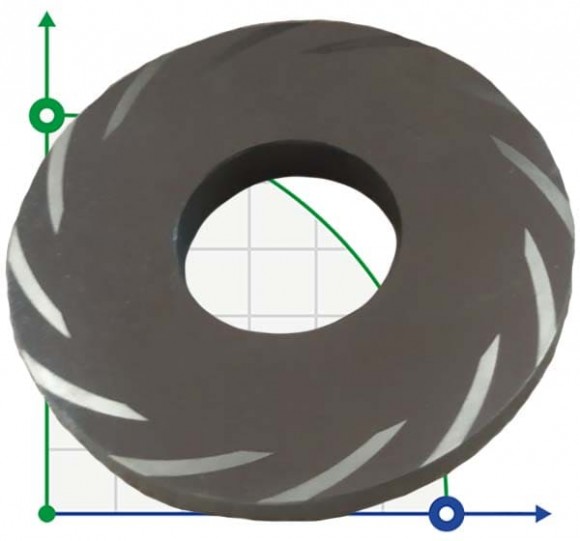

Реакционно-спечённый карбид кремния ReSiC (SiC)

Благодаря наличию свободного кремния имеет низкий коэффициент трения, но ограниченную химическую прочность в концентрированных кислотах и щелочах. С целью улучшения химической стойкости была разработана технология изготовления карбида кремния SSiC [DSSiC] без свободного кремния. Торцевое уплотнение из карбида кремния имеет механическую стойкость к износу и абразивным включениям и термостойкость.

Были разработаны технологии изготовления композиций, включающие углерод. Материалы являются гетерогенною смесью свободного графита и реакционно-спечённого карбида кремния или чистого карбида кремния. Несомненно, преимуществами таких карбидокремниевых композиций с включениями графита есть пониженный коэффициент трения, высокая теплопроводность, что позволяет производить кольца пар трения торцевых уплотнений для работы в специальных условиях эксплуатации. Технологии промышленного серийного производства перспективного силицированного графита были разработаны и освоены, путём пропитки исходного графита по всему объёму жидким кремнием. Материал имеет уникальные характеристики: высокий показатель PV, низкий коэффициент трения, более стоек к перепадам температур в сравнении с карбидокремниевой керамикой. Однако наличие свободного кремния не позволяет его использовать при работе в щелочах.

Нитрид кремния Si3N4

В последние десять лет в узлах торцевых уплотнениях применяются новые технологии производства перспективного материала нитрида кремния Si3N4. Преимуществами данного материала является более высокая усталостная трещиностойкость в сравнении с карбидокремниевой керамикой. Эти качества определяют применение нитрида кремния для колец пар трения специальных торцевых уплотнений, обладающих высокой надежностью в эксплуатации.

Карбид вольфрама

Применение карбида вольфрама со связкой кобальта и никеля в качестве нового материала для уплотнений началось первоначально в виде покрытия на нержавеющих стальных деталях ввиду дешевизны изготовления. В дальнейшем закрепилось применение этого материала в цельноспеченых кольцах пары трения, которые обладают очень высоким модулем упругости, износостойкостью, теплопроводностью и прочностными показателями в 3-5 раз выше карбида кремния и керамики на основе оксида алюминия, а также высокой стойкостью к термическим нагрузкам. Несмотря на значительные преимущества, этот материал не работает в условиях сухого трения и имеет ограниченную химическую стойкость связки никеля или кобальта в концентрированных кислотах и щелочах.

Рациональный выбор материалов для колец пар трения торцевых уплотнений основывается на инженерных расчетах и анализе опыта эксплуатации. Не существует единственного универсального сочетания материалов для работы в любых условиях.

| Производитель | BTS Engineering |

| Материал | Sic |

| Страна происхождения | Китай |

| Применение | KSB |

| Производитель | BTS Engineering |

| Материал | Sic |

| Страна происхождения | Китай |

| Применение | KSB |

| Диаметр вала | 70 |

| Производитель | BTS Engineering |

| Материал | TC/VITON |

| Применение | Borger |

| Производитель | BTS Engineering |

| Материал | Sic |

| Давление | 5,5 МПа |

| Рабочая температура | +25°C |

| Применение | Sulzer MSD |

| Производитель | BTS Engineering |

| Материал | Sic-C-Si |

| Давление | 5,5 МПа |

| Рабочая температура | +25°C |

| Применение | Sulzer MSD |

| Производитель | BTS Engineering |

| Материал | Sic |

| Давление | 2,5 МПа |

| Рабочая температура | -33°C + 41°C |

| Применение | Worthington ERP |

| Производитель | BTS Engineering |

| Материал | Sic-C-Si |

| Давление | 2,5 МПа |

| Рабочая температура | -33°C + 41°C |

| Применение | Worthington ERP |

| Производитель | BTS Engineering |

| Материал | CAR |

| Применение | Sefco C-20 |

| Производитель | BTS Engineering |

| Материал | Sic |

| Применение | Sefco C-20 |

| Производитель | BTS Engineering |

| Материал | Sic |

| Давление | 2 МПа |

| Рабочая температура | -25°C +220°C |

| Скорость | 20 м/сек |

| Производитель | BTS Engineering |

| Материал | Sic |

| Давление | 2 МПа |

| Рабочая температура | -25°C +220°C |

| Скорость | 20 м/сек |