2025 — Prom-nasos.com.ua

Las centrífugas decantadoras se utilizan para la separación de mezclas, emulsiones y diversos productos en fracciones sólida y líquida mediante la acción de la fuerza centrífuga.

Estos equipos se utilizan ampliamente en diversos sectores industriales: industria química, alimentaria, minera, farmacéutica, etc. En consecuencia, la gama de líquidos que se procesan es muy amplia.

Para lograr la máxima eficiencia de funcionamiento del decantador, es importante suministrar el producto con un caudal constante y estable, ya que si el volumen de líquido que entra al decantador varía, en la salida se obtendrán productos con diferentes propiedades (el contenido de humedad de la fracción sólida y la transparencia/pureza de la fracción líquida cambiarán continuamente).

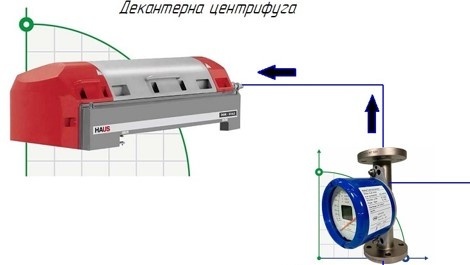

En el esquema siguiente se muestra un ejemplo de la implementación del mantenimiento de un caudal constante y estable mediante el uso de un caudalímetro (concretamente, un rotámetro con señal en miliamperios).

En este esquema simplificado se muestra el principio de mantenimiento de un suministro constante de aceite de soja al decantador.

El producto se suministra al decantador mediante una bomba centrífuga de acero inoxidable . En la tubería de alimentación se instala un rotámetro con señal de 4–20 mA, cuya señal se transmite a la unidad de control y permite ajustar la velocidad de la bomba para mantener un caudal constante, garantizando así la mejor calidad de los productos finales.

05 diciembre 2025

Mástiles para aerogeneradores

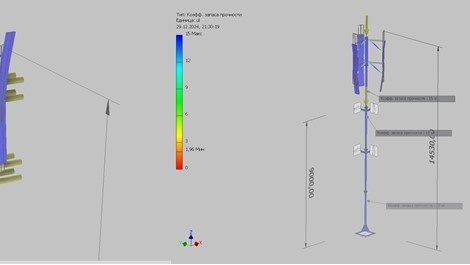

La instalación de un aerogenerador requiere la presencia de un mástil (torre) en el que se instalará. La altura y el diseño del mástil se calculan de forma individual para cada caso.

Las estructuras de los soportes verticales pueden ser muy diversas.

Mástil con vientos

Este tipo de soporte se utiliza para aerogeneradores de eje horizontal con una potencia de hasta 10 kW.

Ventajas:

bajo coste, gracias al uso de tubos y perfiles de menor sección;

posibilidad de instalación sin utilizar grúa.

Desventajas:

ocupa una gran superficie, ya que los vientos deben fijarse alrededor del mástil con un ángulo determinado;

menor fiabilidad en comparación con otros tipos de soportes;

necesidad de mantenimiento.

Mástil escalonado

El soporte para el aerogenerador consta de varios segmentos (tubos de diferentes diámetros). Los segmentos se unen entre sí mediante bridas.

Este diseño se utiliza para la instalación de aerogeneradores en un amplio rango de potencias. La altura del mástil puede alcanzar los 36–40 m.

Ventajas:

alta fiabilidad de la estructura;

instalación sencilla y rápida;

no requiere mantenimiento.

Desventajas:

necesidad de utilizar una grúa para la instalación del aerogenerador;

coste relativamente alto, ya que se utilizan tubos o perfiles de pared gruesa.

Soporte cónico monobloque

El soporte vertical se fabrica mediante la soldadura de chapas de acero en forma hexagonal u octogonal.

El soporte es una estructura monobloque de forma cónica con dos bridas: una brida de apoyo para la fijación a la cimentación y una brida para la fijación del aerogenerador. La altura del soporte está limitada a 12 m.

Ventajas:

muy alta fiabilidad de la estructura;

instalación más rápida;

no requiere mantenimiento.

Desventajas:

necesidad de utilizar una grúa para la instalación del aerogenerador, así como dificultad de transporte, ya que el soporte no es desmontable;

coste relativamente alto, debido al uso de tubos o perfiles de pared gruesa.

Mástil tipo celosía

Es un mástil fabricado a partir de perfiles metálicos estándar (ángulos, tubos cuadrados o rectangulares, tubos redondos, etc.).

La altura del mástil puede variar entre 12 y 36 m.

Ventajas:

alta fiabilidad de la estructura;

no requiere mantenimiento.

Desventajas:

necesidad de realizar trabajos de soldadura;

complejidad de fabricación.

Cada estructura requiere un enfoque individual y se calcula en cuanto a resistencia, rigidez y estabilidad.

Al calcular el soporte, los principales datos de partida son la masa del aerogenerador, la altura del mástil y la presión del viento en la región donde se instalará el aerogenerador.

03 diciembre 2025

Nueva serie de bombas de impulsor del fabricante italiano LIVERANI

Las bombas de impulsor LIVERANI son bombas rotativas de baja velocidad fabricadas en acero inoxidable con impulsor flexible. Son especialmente adecuadas para el trasiego de líquidos delicados, sensibles y viscosos, así como de líquidos con partículas sólidas en suspensión.

Las bombas LIVERANI se utilizan ampliamente en el sector ECOLÓGICO (vino, mosto, mosto de uva y uvas despalilladas), en la INDUSTRIA ALIMENTARIA (cerveza, pulpa y zumo de frutas, miel, azúcar líquido, jarabes, glucosa, leche, mantequilla fundida, yogur, huevo líquido, aceite, pulpa y zumo de tomate, salmuera, etc.), en la INDUSTRIA QUÍMICA (almidón, adhesivos a base de agua, emulsiones, glicerina, cera, detergentes, látex de caucho, líquidos para el procesado fotográfico, polielectrolitos, pinturas, tintas, efluentes industriales, etc.), así como en la producción COSMÉTICA y FARMACÉUTICA (jabón líquido, lociones limpiadoras, cremas, champús, etc.).

Principio de montaje sencillo, amplia selección de materiales y configuraciones del conjunto de bombeo

Los sistemas de calidad aplicados durante todo el proceso de fabricación nos permiten ofrecer una gama de productos amplia, versátil e индивидуalizada.

Cada serie de bombas puede fabricarse con distintos tipos de impulsores, sellos mecánicos, acoplamientos y en diferentes configuraciones, a saber:

bomba con eje libre;

bomba motorizada coaxial (con motor eléctrico o motor hidráulico orbital);

con reductor;

con polea (sobre carro o base);

con variador mecánico de velocidad o con convertidor de frecuencia.

01 diciembre 2025

Causas de la fuga del sello de extremo, junta tórica

El sello mecánico o el manguito reforzado (empaquetadura) según las instrucciones del fabricante no requieren mantenimiento durante el funcionamiento. Sin duda, esto es una ventaja excepcional para cualquiera que utilice una bomba con este elemento de sellado. ¡Pero hay un PERO!

El manual de uso del producto contiene instrucciones claras sobre las condiciones en las que la parte hidráulica mantendrá su estanqueidad:

ausencia de “funcionamiento en seco”, es decir, funcionamiento de la bomba sin presencia de líquido en la parte de paso. El funcionamiento en seco va acompañado de un rápido calentamiento de los pares de fricción y del derretimiento del fuelle de goma o del anillo de goma;

el desgaste de los rodamientos provoca un aumento de las vibraciones y de las cargas de impacto sobre los pares de fricción del sello, lo que da como resultado fugas y, posteriormente, una posible inundación del motor eléctrico;

el bombeo de líquidos que contengan abrasivos o inclusiones que puedan dañar el sello;

ignorar la necesidad de lavar la bomba después de finalizar el trabajo. Al bombear líquidos propensos a la cristalización o a la adhesión, es necesario realizar el lavado de la bomba para evitar que los pares de fricción se peguen o que el labio de goma de la empaquetadura se adhiera al eje.

En las fotos de abajo se pueden observar las consecuencias de una fuga en la empaquetadura. Al bombear leche, los bidones se vaciaron “hasta cero”, seguido de funcionamiento en seco. Tampoco se realizó el lavado de la bomba.

Como se puede ver en las fotos, la bomba se utilizó durante un largo período después del inicio de la fuga de la empaquetadura. Esto llevó a la necesidad de rebobinar el motor, así como de sustituir los rodamientos y la empaquetadura.

28 noviembre 2025

Bomba de circulación HRS32/7: una solución silenciosa y fiable para su sistema de calefacción

Cada sistema de calefacción necesita una bomba que garantice la circulación estable del fluido térmico. Sin ella, el calor simplemente no llega a todos los radiadores y la caldera funciona de manera ineficiente.

Una de las mejores opciones para sistemas domésticos y pequeños sistemas comerciales es la bomba de circulación HRS32/7 con rotor húmedo . Es una solución sencilla, fiable y comprobada que ha demostrado su eficacia en la práctica.

Qué es la bomba HRS32/7 y cómo funciona

Esta bomba tiene un rotor húmedo, lo que significa que las partes giratorias están en contacto con el líquido dentro del sistema. Gracias a esto, el fluido térmico lubrica y enfría el mecanismo por sí mismo, por lo que la bomba no requiere mantenimiento adicional y funciona casi sin ruido.

La HRS32/7 está diseñada para la circulación continua de agua o fluido térmico en sistemas de calefacción y agua caliente sanitaria. Su construcción está optimizada para garantizar una presión estable incluso en instalaciones ramificadas y de varios pisos.

Especificaciones principales

Tamaño de conexión — DN32 (2")

Altura máxima de elevación — hasta 7 m

Caudal — hasta 3,7 m³/h

Tres velocidades de rotación (ajustables manualmente)

Carcasa de hierro fundido resistente

Bajo nivel de ruido

Ventajas de la bomba HRS32/7

Funcionamiento silencioso. El rotor húmedo asegura un funcionamiento suave sin zumbidos ni vibraciones. Ideal para espacios residenciales.

Eficiencia energética. Con tres velocidades, se puede seleccionar el modo óptimo y evitar el consumo innecesario de electricidad.

Durabilidad y fiabilidad. Su diseño simple permite que la HRS32/7 funcione de manera estable durante muchos años sin necesidad de mantenimiento frecuente.

Fácil instalación. La bomba se puede integrar fácilmente en sistemas de calefacción estándar; las conexiones roscadas se adaptan a la mayoría de tuberías.

Disponibilidad de repuestos. Este modelo es popular, por lo que los sellos, tuercas y otros componentes se pueden encontrar fácilmente en el mercado.

La bomba HRS32/7 es ideal para:

sistemas de calefacción de viviendas unifamiliares;

suelo radiante;

circulación de agua caliente en sistemas domésticos;

pequeñas instalaciones comerciales.

Conclusión

Si buscas una bomba de circulación silenciosa, eficiente y fiable para tu sistema de calefacción, el modelo HRS32/7 es la opción perfecta. Combina calidad comprobada, diseño sencillo y un precio razonable.

La bomba está disponible en nuestro almacén y puedes comprar la HRS32/7 directamente en nuestro sitio web. Si es necesario, también proporcionamos asesoramiento sobre selección o instalación.

La bomba de circulación HRS32/7 es una solución sencilla que funciona de manera fiable durante muchos años.

Si la batería dejó de funcionar, no se carga o está “muerta”, aunque parecía estar bien — lo más probable es que se haya activado el bloqueo del BMS.

BMS es el sistema de gestión de la batería. Supervisa que todas las celdas funcionen sin sobrecarga, sobrecalentamiento o cortocircuito. Si algo va mal, simplemente “apaga” la batería para evitar que se dañe ella misma o el equipo conectado.

Por qué se bloquea el BMS

1. Sobredescarga o sobretensión.

Si al menos una celda cae por debajo del nivel permitido o la tensión supera el límite, el sistema desconecta la batería. Esto ocurre a menudo cuando la batería permanece mucho tiempo sin recargarse o se carga con un inversor demasiado potente.

2. Sobrecalentamiento o enfriamiento excesivo.

A temperaturas inferiores a 0 °C está prohibido cargarla, ya que se forman cristales de litio en las celdas. Con calor por encima de 50 °C también puede activarse el bloqueo — para evitar un posible incendio.

3. Sobrecarga o cortocircuito.

Si el sistema detecta que la corriente supera el valor permitido, se desconecta de inmediato. Esto suele ocurrir por una conexión incorrecta del inversor, especialmente si hay picos de corriente al arrancar.

4. Problemas de equilibrado de las celdas.

Con el tiempo, las celdas envejecen de forma desigual y las tensiones empiezan a diferir. El BMS lo detecta y actúa — especialmente al cargar al 100 %.

5. Pérdida de comunicación o error de firmware.

En sistemas complejos con CAN o RS485, cualquier fallo de comunicación puede provocar un bloqueo, incluso si las celdas están en buen estado.

Cómo desbloquear el sistema

1. Compruebe la tensión en los contactos.

Si la tensión marca “0”, no significa que la batería esté vacía. Simplemente el BMS ha desconectado la salida. Primero mida cada sección con un multímetro o use el puerto de diagnóstico si existe.

2. Intente “despertar” el BMS con una carga corta.

En la mayoría de los casos basta aplicar una corriente de carga pequeña (0,05–0,1 C) durante unos minutos para que el sistema salga del modo de reposo. Algunos bloques LiFePO4 “despiertan” incluso con unos segundos de tensión.

3. Equilibrado de las celdas.

Si el bloqueo fue causado por diferencias de tensión, deje la batería varias horas en modo de equilibrado en el cargador. El BMS igualará automáticamente las celdas y volverá a permitir la descarga.

4. Reinicio mediante software de servicio.

La mayoría de los BMS “inteligentes” (JBD, Daly, ANT, Seplos, Overkill Solar, etc.) tienen programas para PC o smartphone. Con ellos puede leer errores y restablecer el bloqueo manualmente. Pero es importante eliminar primero la causa; de lo contrario, el sistema se bloqueará de nuevo inmediatamente.

5. Protección contra sobredescarga.

Si la batería estuvo parada mucho tiempo (especialmente varios meses), la tensión puede haber bajado tanto que el BMS “se durmió”. En este caso se necesita una fuente de alimentación de laboratorio con tensión ajustable para elevar lentamente las celdas hasta un nivel seguro.

6. Actualización de firmware (solo con experiencia).

Si el BMS está “congelado” y no responde, puede ayudar una reprogramación. Pero debe hacerse solo si sabe exactamente lo que está haciendo, porque un error puede dañar definitivamente el controlador.

Cómo evitar un nuevo bloqueo

No permita una descarga profunda — use un sistema de gestión energética o una carga de reserva.

No utilice la batería con frío intenso sin calentamiento.

Cada pocos meses revise el equilibrio de las celdas mediante la aplicación o el puerto de comunicación.

Si la batería va a estar sin uso — mantenga la carga al 50–60 % y almacénela en un lugar seco a +15…+25 °C.

Y lo más importante — nunca puentee los contactos a mano intentando “saltarse” el BMS. Puede causar humo o mal olor a quemado.

Conclusión

El bloqueo del BMS no es una avería, sino una protección contra una avería. No reacciona por “capricho”, sino ante riesgos reales para la batería. Si se entienden las causas y se actúa con calma, el 90 % de los casos puede resolverse sin reemplazar la batería.

Lo principal — no entrar en pánico, no tocar cables al azar y tener a mano un buen multímetro o una aplicación de monitorización.

21 noviembre 2025

Válvulas de mariposa: una solución fiable para las tuberías modernas

Hoy en día, en sistemas de suministro de agua, calefacción, ventilación y redes industriales se utilizan cada vez más las válvulas tipo mariposa , también conocidas como válvulas de disco. Son accesorios compactos y eficientes que se utilizan para cortar o regular el flujo de líquidos o gases en tuberías.

Dónde se utilizan las válvulas tipo mariposa

Estas válvulas se utilizan en:

sistemas de agua potable y alcantarillado;

redes de calefacción y sistemas de ventilación;

industria alimentaria, química y farmacéutica;

instalaciones con agua técnica o de mar, así como en diversos procesos industriales donde se requiere una válvula de cierre confiable.

Gracias a su construcción simple pero bien diseñada, la válvula de disco se puede instalar rápidamente incluso en lugares de difícil acceso, lo que resulta especialmente conveniente para el mantenimiento de grandes sistemas.

Principales ventajas de las válvulas tipo mariposa

Compacidad y bajo peso. En comparación con las válvulas de compuerta tradicionales, estos modelos ocupan menos espacio y son más fáciles de instalar.

Fiabilidad en el funcionamiento. La estanqueidad se garantiza mediante un manguito de sellado especial que asegura durabilidad incluso a altas presiones.

Fácil mantenimiento. El diseño minimiza el riesgo de atascos y la sustitución de los elementos de sellado no requiere herramientas complejas.

Precio accesible. El costo de las válvulas de disco es significativamente menor que el de las válvulas de compuerta de acero o hierro fundido tradicionales.

Posibilidad de accionamiento manual o eléctrico. Esto permite su uso en sistemas automatizados.

Pedido de válvulas en nuestra tienda

En nuestro sitio web prom-nasos.com.ua, puedes solicitar una válvula tipo mariposa a un precio competitivo. Ofrecemos productos certificados, probados en la práctica, así como asesoramiento de especialistas que te ayudarán a elegir la solución más confiable según tus condiciones de trabajo.

Las válvulas tipo mariposa son una solución eficaz para quienes necesitan durabilidad y facilidad de uso.

14 noviembre 2025

Filtro prensa de bastidor COLOMBO

Filtro prensa de marco COLOMBO: una solución fiable para una filtración eficiente.

En cualquier proceso de producción donde sea necesario separar líquidos de partículas sólidas, es importante contar con un equipo que funcione de manera estable y sin complicaciones. Uno de estos equipos es el filtro prensa de marco COLOMBO, que ha demostrado ser una tecnología confiable para la purificación de suspensiones en diversos sectores, desde la industria alimentaria hasta el tratamiento de aguas.

Aplicación del filtro prensa

El filtro prensa COLOMBO está diseñado para el deshidratado mecánico de lodos y la eliminación de impurezas sólidas de los líquidos. Su principio de funcionamiento es simple pero altamente efectivo: la suspensión se introduce en las cámaras entre las placas filtrantes, donde pasa bajo presión a través de la tela filtrante. Como resultado, se obtiene un líquido limpio (filtrado) por un lado y un sedimento denso (el “pastel” de filtración) por el otro.

Características técnicas (ejemplo: COLOMBO 12)

Tipo de construcción: marco y placas

Número de placas: 12

Sistema de cierre: manual

Dimensiones de la tela filtrante: estándar, fácil de reemplazar

Estos parámetros hacen que este filtro prensa sea conveniente tanto para pequeñas empresas como para aplicaciones agrícolas.

Principales ventajas de COLOMBO

Fácil mantenimiento. La construcción del filtro prensa está cuidadosamente diseñada: fácil acceso a las placas, rápido reemplazo de la tela y un número mínimo de partes móviles.

Alta calidad de filtración. La filtración fina permite obtener un filtrado muy limpio incluso al trabajar con suspensiones densas.

Larga durabilidad. Los materiales utilizados son resistentes a la corrosión, medios agresivos y variaciones de temperatura.

Eficiencia económica. El filtro prensa requiere un bajo consumo de energía y el uso de materiales consumibles es mínimo.

Universalidad. Adecuado para las industrias alimentaria, química, farmacéutica y otras.

Diseño compacto. Ocupa poco espacio, lo que es ventajoso en áreas de producción con espacio limitado.

Este filtro prensa está disponible en nuestro almacén, por lo que no es necesario esperar el suministro. Puede adquirirse hoy mismo y ponerse en funcionamiento de inmediato.

11 noviembre 2025

Alfa-amilasa y glucoamilasa

Alfa-amilasa y glucoamilasa son enzimas utilizadas en la industria alimentaria, alcohólica, biotecnológica, en el procesamiento de almidón y en otros sectores.

El uso de enzimas en la producción de alcohol es un paso clave, ya que aumenta la velocidad de las reacciones y garantiza un mayor rendimiento de alcohol, lo que hace que el proceso de producción sea más eficiente. Las enzimas facilitan la descomposición de carbohidratos complejos en azúcares simples, que luego son fermentados por la levadura para producir etanol.

La actividad de las enzimas se ve afectada por factores como la temperatura, el tiempo de fermentación y el nivel de pH. Cumplir estas condiciones asegura una descomposición óptima del almidón y de otros compuestos complejos.

Alfa-amilasa descompone el almidón en cadenas de dextrinas más cortas.

Temperatura óptima de funcionamiento: 85–95˚C. Nivel de pH óptimo: 5,8–6,2.

Glucoamilasa convierte las dextrinas en glucosa, que luego es fermentada por levaduras alcohólicas para producir etanol.

Temperatura óptima de funcionamiento: 56–60˚C. Nivel de pH óptimo: 4,0–4,8.

Se encuentra a la venta un kit de preparaciones enzimáticas que incluye 50 ml de alfa-amilasa y 50 ml de glucoamilasa.

Esta es la dosificación óptima de enzimas para la producción de destilados caseros, calculada para 200 kg de grano (harina).

En combinación con las enzimas, para la elaboración de bebidas alcohólicas es necesario utilizar levaduras. Las levaduras alcohólicas de fermentación fría Kodzi Angel Leaven han demostrado ser muy efectivas.

10 noviembre 2025

Bombas sumergibles Dreno ALPHA

Las bombas sumergibles Dreno ALPHA están diseñadas para bombear líquidos (generalmente contaminados o con impurezas) y se instalan completamente sumergidas en el medio de trabajo.

Ámbitos de aplicación:

Vaciado de fosas sépticas, pozos negros y pozos de alcantarillado;

Drenaje de sótanos y locales inundados;

Desagüe de pozos, estanques y excavaciones de obra;

Bombéo de aguas técnicas y pluviales.

Características de funcionamiento:

Temperatura máxima del líquido: 40°C con la bomba completamente sumergida;

Profundidad máxima de inmersión: 20 m;

Valores de pH permitidos: 6–10;

Las características hidráulicas son válidas para líquidos con densidad <1,1 kg/dm³;

Tensión permitida: 220 V/380 V ±5%;

El cuerpo de la bomba y el rodete están fabricados en hierro fundido GG20;

La refrigeración se realiza mediante el propio líquido en el que está sumergida la bomba.

Disponemos de una amplia gama de bombas Dreno y, si es necesario, repuestos para ellas.