Julio 2025 — Prom-nasos.com.ua

Las bombas de diafragma de la serie DP del fabricante turco Diapump son bombas accionadas por aire comprimido. El aire comprimido entra en el bloque de distribución neumática, que dirige alternativamente la presión hacia las cámaras de aire, haciendo que el diafragma se mueva de forma alternante, lo que cambia el volumen de la cámara de trabajo (de producto) y permite el proceso de bombeo.

Estas bombas fabricadas con materiales plásticos – PP, PVDF – pueden bombear líquidos bastante agresivos, como ácido sulfúrico, nítrico, clorhídrico, mezclas de ácidos, soluciones galvánicas, etc. Además, el diseño de la bomba permite manejar líquidos con cierto contenido de sólidos, dependiendo del tamaño del modelo.

La presión de trabajo del producto se considera aproximadamente una unidad inferior a la presión del aire suministrado. La presión máxima de aire es de 7 bares, por lo que el producto puede bombearse a una presión de unos 6 bares. Sin embargo, lo más correcto técnicamente es seguir el gráfico de rendimiento de la bomba que se proporciona en el catálogo para cada modelo.

En el gráfico, las líneas rojas representan la presión del aire y las curvas negras indican el consumo de aire. En los puntos de intersección se puede ver la presión y el caudal del producto resultantes según la presión y consumo de aire de entrada.

No es de extrañar que estas características de la bomba animen a ingenieros y técnicos a utilizar este equipo para procesos de filtración en diversas aplicaciones tecnológicas.

Sin embargo, al utilizar una bomba de diafragma para filtración, es importante calcular cuidadosamente la presión y tener en cuenta el principio de funcionamiento de la bomba.

Primero – la bomba de diafragma proporciona un flujo pulsante, y sin el uso de amortiguadores especiales, el filtro sufrirá pequeños golpes de ariete en cada movimiento del diafragma, lo que puede reducir significativamente la vida útil del filtro.

Segundo – cuando el filtro se obstruye, aumenta la contrapresión en la línea de suministro del producto, lo que puede llevar a la parada total de la bomba.

Conclusión – el uso de bombas de diafragma en sistemas de filtración es posible y eficaz, siempre que se seleccione y calcule adecuadamente el equipo, y cuando el uso de otras bombas sea difícil o imposible. En otros casos, se debe dar preferencia a las bombas centrífugas químicas, bombas con acoplamiento magnético o bombas centrífugas de acero inoxidable.

Los principales parámetros de prácticamente cualquier bomba son, sin duda, el caudal volumétrico (en metros cúbicos por hora, litros por minuto, galones por minuto, etc.) y la presión que genera (o el vacío, si se trata de una bomba de vacío).

Por supuesto, el fabricante proporciona las especificaciones técnicas de la bomba y garantiza que puede alcanzar los parámetros indicados. Estos parámetros se encuentran en catálogos, folletos técnicos del fabricante y también en la placa de identificación de la bomba.

Además de los datos hidráulicos (caudal máximo, presión máxima o valores nominales), en la placa también se indica la potencia del motor eléctrico y sus características.

Sin embargo, a menudo se pasan por alto los diámetros de los conectores, es decir, los diámetros de entrada y salida de la bomba en el sistema donde funciona (marcados como “Inlet” y “Outlet” en inglés).

A primera vista, todo parece sencillo: conectar tuberías del mismo diámetro que los conectores de la bomba. Sin embargo, esta suposición aparentemente lógica es errónea y puede causar muchos problemas en la operación de sistemas de riego, circulación o abastecimiento de agua.

Es importante entender que los diámetros de las tuberías conectadas a la bomba deben determinarse mediante cálculo hidráulico. Esta es la única forma correcta de seleccionar los diámetros de las tuberías. A menudo se compra una bomba como reemplazo, y si sus parámetros no son peores que los de la anterior, probablemente no habrá problemas. Pero si la bomba se va a usar en un sistema nuevo, se requiere un cálculo hidráulico.

Debe tenerse en cuenta que una bomba es una máquina de acción dinámica, y que el hecho de que la salida de la bomba tenga, por ejemplo, un diámetro nominal DN50 no significa que la tubería de descarga deba tener el mismo diámetro.

También es importante saber que los parámetros proporcionados por el fabricante en la documentación técnica están basados en condiciones específicas de prueba. Para bombas centrífugas horizontales, por ejemplo, los datos de la placa se obtienen bajo las siguientes condiciones:

temperatura del agua de 20˚C;

profundidad de succión de 1,5 m;

densidad del líquido de 1000 kg/m³.

En condiciones reales, estos parámetros suelen ser diferentes. En particular, el diámetro de la tubería de succión es crucial para bombas centrífugas. Para evitar que la bomba se “ahogue”, succione aire o pierda presión, el diámetro de la tubería de succión debe ser siempre mayor que el del conector de la bomba.

Ejemplo de proporción entre el diámetro del conector de la bomba y el diámetro de la tubería de succión, tomado de un catálogo de un fabricante europeo:

Como se muestra en la tabla, el diámetro de la tubería de succión debe ser mayor para no obstaculizar el flujo normal del líquido hacia la cámara de trabajo de la bomba. Esto es especialmente importante cuando se extrae agua desde una profundidad de 4 metros o más. A mayor profundidad de succión, la curva de rendimiento de la bomba se verá afectada (disminuirá el caudal y la presión).

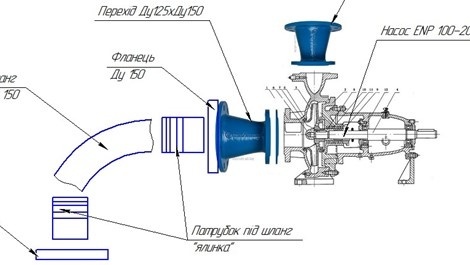

La imagen siguiente muestra un ejemplo típico de instalación de una bomba de riego por goteo que toma agua de un río, a un nivel inferior al de la bomba.

La diferencia de altura entre el cuerpo de agua y el eje de la bomba es pequeña – solo 1,5–2 m –, pero la longitud de la tubería de succión es de unos 5 m, por lo que una bomba con conector de succión DN125 debe conectarse con una tubería de mayor diámetro – al menos DN150.

Las bombas de desplazamiento positivo son equipos que funcionan según el principio de cambio del volumen de la cámara de trabajo. Esto puede ocurrir debido a un impulsor montado excéntricamente (en una bomba de impulsor ), rotación de engranajes , movimiento del pistón, movimiento de la membrana , cambio de volumen de la manguera ( bomba peristáltica ), etc.

Basado en el principio de funcionamiento, se concluye que regular su capacidad mediante válvulas de cierre (cerrando válvulas en la línea de descarga o de succión) puede ser dañino y peligroso tanto para la bomba como para el sistema en que opera.

A diferencia de las bombas dinámicas, estas bombas no generan presión, sino que pueden superar una determinada presión, que puede llegar a decenas o incluso cientos de megapascales (MPa).

Esto significa que si, por ejemplo, una bomba de engranajes trabaja en un sistema de circulación, el manómetro en realidad mostrará la resistencia del sistema de tuberías (tubos, codos, filtros).

Manómetro en un sistema de refrigeración de transformador. Trabaja una bomba de engranajes ENP 1010 con presión máxima de 15 bar. El manómetro muestra 0,2 bar.

Abajo en la foto – resultado de cerrar la válvula en la tubería de descarga del mismo sistema.

Como resultado del cierre, se dañó la goma de sellado.

Otro ejemplo – intento de regular el caudal de la bomba de impulsor AlphaDynamic mediante una válvula.

Consecuencia – daño al impulsor y necesidad de reparación.

Conclusión – el funcionamiento de una bomba de desplazamiento positivo debe regularse con una línea de bypass o un variador de frecuencia. ESTÁ TERMINANTEMENTE PROHIBIDO cerrar válvulas de entrada o salida. Si no hay línea de bypass, deben instalarse válvulas de seguridad obligatoriamente.

Bombas con «rotor húmedo» son un gran grupo de bombas que tienen un uso amplio en sistemas de calefacción y refrigeración.

Gracias a su funcionamiento silencioso, bajo consumo energético y la ausencia de sellos mecánicos frontales, ocupan un nicho muy amplio tanto en sistemas industriales como en sistemas de calefacción domésticos.

Actualmente se pueden adquirir desde las opciones más sencillas – bombas monovelocidad sin control, hasta bombas inteligentes smart con control electrónico, posibilidad de regulación de presión y caudal, y selección de diversos modos de funcionamiento.

A pesar de todas las ventajas mencionadas, estas bombas tienen una desventaja importante: la calidad del agua o del fluido térmico con el que trabajan. Aun con toda la electrónica inteligente disponible, el elemento básico de este tipo de equipo de bombeo sigue siendo la parte mecánica – el «rotor húmedo».

Como el rotor es bañado por el medio bombeado, su calidad debe ser adecuada – limpia, sin impurezas mecánicas (cascarilla, arena, sarro, etc.).

En la imagen abajo se puede ver una bomba que llegó a nuestro servicio técnico por el bloqueo del rotor tras solo 1,5 meses de funcionamiento.

El rodete y el espacio entre el rotor y el estator estaban obstruidos con cascarilla, lo que provocó el bloqueo del rotor.

Conclusión: para utilizar bombas de este tipo, es importante tomar en serio el tratamiento del agua. Solo así la bomba funcionará no solo durante el período de garantía, sino durante muchos años más.

De lo contrario, se debe considerar el uso de equipos de bombeo menos sensibles a la calidad del agua – bombas en línea con «rotor seco» , equipadas con un motor asíncrono estándar y un sello mecánico frontal.

4 publicaciones