Lipiec 2025 — Prom-nasos.com.ua

Pompy membranowe serii DP tureckiego producenta Diapump to pompy zasilane sprężonym powietrzem. Sprężone powietrze trafia do bloku rozdzielającego, który naprzemiennie kieruje ciśnienie do komór powietrznych, zmuszając membranę do ruchów posuwisto-zwrotnych, co zmienia objętość komory roboczej (produktowej) i powoduje przepompowywanie.

Pompy wykonane z tworzyw sztucznych – PP, PVDF – mogą tłoczyć dość agresywne ciecze, takie jak kwas siarkowy, azotowy, solny, mieszanki kwasów, roztwory galwaniczne itp. Dodatkowo konstrukcja pompy pozwala na tłoczenie cieczy z pewną zawartością cząstek stałych, w zależności od typu pompy.

Ciśnienie robocze pompy dla cieczy uznaje się za jednostkę niższe od ciśnienia powietrza. Maksymalne ciśnienie powietrza wynosi 7 barów, więc ciecz może być tłoczona pod ciśnieniem około 6 barów. Zaleca się jednak korzystanie z wykresu pracy pompy, dostępnego w katalogu dla każdego modelu.

Na wykresie czerwone linie przedstawiają ciśnienie powietrza, czarne krzywe – zużycie powietrza. W punktach przecięcia można odczytać uzyskane ciśnienie i wydajność cieczy w zależności od parametrów powietrza.

Nic dziwnego, że takie właściwości pomp skłaniają inżynierów i technologów do ich zastosowania w procesach filtracji.

Jednak przy stosowaniu pompy membranowej do filtracji należy dokładnie obliczyć ciśnienie i uwzględnić jej zasadę działania.

Po pierwsze – pompa membranowa działa pulsacyjnie i bez użycia specjalnych tłumików filtr będzie narażony na niewielkie uderzenia hydrauliczne przy każdym ruchu membrany, co może skrócić jego żywotność.

Po drugie – w przypadku zanieczyszczenia filtra rośnie ciśnienie w linii tłoczącej, co może doprowadzić do zatrzymania pompy.

Wniosek – stosowanie pomp membranowych w systemach filtracyjnych jest możliwe i skuteczne, pod warunkiem odpowiedniego doboru i obliczenia parametrów, szczególnie tam, gdzie użycie innych pomp jest utrudnione lub niemożliwe. W innych przypadkach należy rozważyć zastosowanie chemicznych pomp wirowych, pomp z sprzęgłem magnetycznym lub pomp wirowych ze stali nierdzewnej.

13 lipiec 2025

Wybór średnic rur podłączanych do pompy

Głównymi parametrami praktycznie każdej pompy są bez wątpienia wydajność objętościowa (w metrach sześciennych na godzinę, litrach na minutę, galonach na minutę itp.) oraz ciśnienie, jakie wytwarza (lub podciśnienie, jeśli to pompa próżniowa).

Oczywiście producent dostarcza dane techniczne pompy i gwarantuje, że może ona zapewnić podane parametry. Parametry te są zawarte w katalogach, broszurach technicznych producenta, a także na tabliczce znamionowej konkretnej pompy.

Poza informacjami o parametrach hydraulicznych (maksymalna wydajność, maksymalne ciśnienie lub parametry znamionowe), na tabliczce znamionowej znajduje się również moc silnika elektrycznego i jego parametry.

Jednak często pomijane są średnice króćców, czyli średnice przyłączeniowe pompy do systemu, w którym pracuje (po angielsku „Inlet” i „Outlet”).

Na pierwszy rzut oka wszystko wydaje się proste – jeśli na pompie podano określone średnice przyłączy, to właśnie takie rury należy zastosować. W rzeczywistości to pozornie logiczne założenie jest błędne i może prowadzić do wielu problemów podczas eksploatacji systemu nawadniania, cyrkulacji lub wodociągu.

Trzeba zrozumieć, że średnice rur podłączanych do pompy powinny być dobrane na podstawie obliczeń hydraulicznych. Jest to jedyny poprawny sposób doboru średnic rurociągów. Często pompę kupuje się jako zamiennik i jeśli jej parametry nie są gorsze od poprzedniej, problemy raczej się nie pojawią. Jednak jeśli pompa ma pracować w nowym systemie, należy wykonać obliczenia hydrauliczne.

Ważne jest, aby pamiętać, że pompa to urządzenie o działaniu dynamicznym, a to, że króciec tłoczny pompy ma średnicę np. DN50, nie oznacza, że rura tłoczna również powinna mieć DN50.

Warto także wiedzieć, że parametry podane przez producenta w dokumentacji technicznej odnoszą się do konkretnych warunków. Dla pomp odśrodkowych konsolowych dane na tabliczce znamionowej podawane są przy następujących warunkach:

temperatura wody 20˚C;

głębokość zasysania 1,5 m;

gęstość cieczy 1000 kg/m³.

W rzeczywistych warunkach wszystkie powyższe parametry zwykle się różnią. Szczególne znaczenie dla pomp odśrodkowych ma średnica rury ssącej. Aby pompa się nie „dusiła”, nie zasysała powietrza i wytwarzała wymagane ciśnienie, średnica rury ssącej powinna być zawsze większa niż średnica króćca ssącego pompy.

Przykład zależności średnic pompy i rury ssącej przedstawiony w katalogu jednego z europejskich producentów:

Jak pokazano w tabeli, średnica rurociągu ssącego powinna być większa, aby nie zakłócać normalnego dopływu cieczy do komory roboczej pompy. Jest to szczególnie istotne, gdy pobór wody następuje z głębokości 4 metrów lub więcej. Przy zwiększonej głębokości zasysania należy uwzględnić, że charakterystyka przepływowo-ciśnieniowa pompy się zmienia (obserwuje się spadek wydajności i ciśnienia).

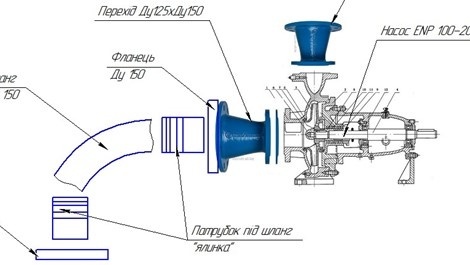

Na poniższym rysunku przedstawiono typowy przykład podłączenia pompy do systemu nawadniania kropelkowego, która pobiera wodę z rzeki poniżej poziomu instalacji pompy.

Różnica wysokości między lustrem wody a osią pompy nie jest duża – tylko 1,5–2 m, ale długość rury ssącej wynosi około 5 m, dlatego pompę z króćcem ssącym DN125 należy podłączyć rurą o większej średnicy – co najmniej DN150.

11 lipiec 2025

Kontrola przepływu pompy wyporowej

Pompy wyporowe to urządzenia, które działają na zasadzie zmiany objętości komory roboczej. Może się to odbywać dzięki ekscentrycznie zamontowanemu wirnikowi (w pompie wirnikowej ), obrotowi zębatek , ruchowi tłoka, ruchowi membrany , zmianie objętości węża ( pompa perystaltyczna ) itd.

Ze względu na zasadę działania takiej pompy można wywnioskować, że regulowanie jej wydajności za pomocą armatury odcinającej (poprzez zamykanie zaworów na linii tłocznej lub ssącej) może być szkodliwe i niebezpieczne zarówno dla pompy, jak i systemu, w którym pracuje.

W przeciwieństwie do pomp dynamicznych, te pompy nie wytwarzają ciśnienia, lecz są w stanie pokonać określone ciśnienie, które może wynosić dziesiątki, a nawet setki megapaskali (MPa).

Oznacza to, że jeśli na przykład pompa zębata pracuje w układzie cyrkulacyjnym, manometr będzie wskazywał opór systemu rurociągów (rury, kolana, filtry).

Manometr w układzie chłodzenia transformatora. Pracuje pompa zębata ENP 1010 z maksymalnym ciśnieniem 15 bar. Manometr wskazuje 0,2 bara.

Poniżej na zdjęciu – efekt zamknięcia zaworu na rurze tłocznej w tym samym systemie.

W wyniku zamknięcia zaworu doszło do uszkodzenia uszczelki.

Kolejny przykład – próba regulacji przepływu za pomocą zaworu w pompie wirnikowej AlphaDynamic .

W rezultacie – uszkodzenie wirnika i konieczność naprawy.

Wniosek – pracę pompy wyporowej należy regulować za pomocą obejścia lub falownika. KATEGORYCZNIE ZABRANIA SIĘ zamykania armatury odcinającej na wejściu i wyjściu z pompy. Jeśli w systemie nie ma zainstalowanego obejścia, obowiązkowo muszą być zamontowane zawory bezpieczeństwa.

03 lipiec 2025

Specyfika działania pomp z mokrym wirnikiem

Pompy z „mokrym wirnikiem” to duża grupa pomp, które znajdują szerokie zastosowanie w systemach ogrzewania i chłodzenia.

Dzięki cichej pracy, niskiemu zużyciu energii oraz braku uszczelnienia czołowego, zajmują one wyjątkowo szeroką niszę zarówno w systemach przemysłowych, jak i domowych instalacjach grzewczych.

Obecnie można kupić zarówno najprostsze wersje — pompy jednotypowe bez sterowania, jak i „inteligentne” pompy smart z elektronicznym sterowaniem, możliwością kontroli ciśnienia i przepływu oraz wyborem różnych trybów pracy.

Mimo wszystkich powyższych zalet, pompy te mają jedną istotną wadę – jakość wody lub czynnika grzewczego, z którym pracują. Niezależnie od obecności nowoczesnej elektroniki, podstawowym elementem tego typu urządzenia pozostaje część mechaniczna – „mokry wirnik”.

Ponieważ wirnik jest omywany przez pompowane medium, jego jakość musi być odpowiednia – czysta, bez zanieczyszczeń mechanicznych (zgorzelina, piasek, kamień kotłowy itp.).

Na zdjęciu poniżej można zobaczyć pompę, która trafiła do nas na serwis z powodu zablokowania wirnika po 1,5 miesiąca pracy.

Koło robocze i szczelina między wirnikiem a stojanem były zatkane zgorzeliną, co spowodowało zablokowanie wirnika.

Wniosek – aby prawidłowo korzystać z pomp tego typu, należy odpowiedzialnie podejść do uzdatniania wody. Wtedy pompa będzie działać nie tylko przez okres gwarancyjny, ale również przez wiele kolejnych lat.

W przeciwnym razie warto rozważyć zastosowanie urządzeń pompowych mniej wrażliwych na jakość wody – inline pompy z „suchym wirnikiem” , które są wyposażone w standardowy silnik asynchroniczny oraz uszczelnienie czołowe.

4 wpisów