Grudzień 2025 — Prom-nasos.com.ua

08 grudzień 2025

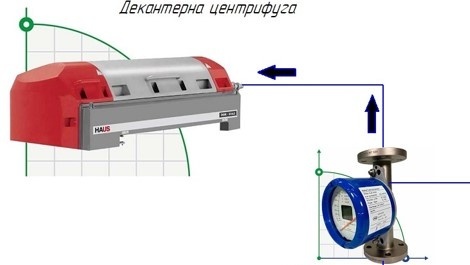

Schemat regulacji wydajności pompy w procesie dekantacji

Wirówki dekantacyjne są wykorzystywane do rozdzielania mieszanin, emulsji oraz różnych produktów na frakcję stałą i ciekłą na skutek działania siły odśrodkowej.

Urządzenia te są szeroko stosowane w wielu gałęziach przemysłu — chemicznym, spożywczym, górniczym, farmaceutycznym itp. W związku z tym zakres przetwarzanych cieczy jest bardzo szeroki.

Aby osiągnąć najwyższą efektywność pracy dekantatora, ważne jest podawanie produktu ze stabilnym przepływem, ponieważ jeśli objętość cieczy doprowadzanej do dekantatora będzie się wahać, na wyjściu otrzymamy produkty o różnych właściwościach (zawartość wilgoci w suchej masie oraz przejrzystość/czystość frakcji ciekłej będą się stale zmieniać).

Na poniższym schemacie przedstawiono przykład realizacji utrzymania stałego, stabilnego przepływu z wykorzystaniem przepływomierza (a dokładniej rotametru z sygnałem miliamperowym).

Na tym uproszczonym schemacie pokazano zasadę utrzymania stałego podawania oleju sojowego do dekantatora.

Produkt jest podawany do dekantatora za pomocą konsolowej pompy ze stali nierdzewnej . Na rurociągu zasilającym zamontowany jest rotametr z sygnałem 4–20 mA, który przekazuje sygnał do sterownika, umożliwiając zmianę prędkości obrotowej pompy w celu utrzymania stałego przepływu, a tym samym zapewniając najwyższą jakość produktów wyjściowych.

05 grudzień 2025

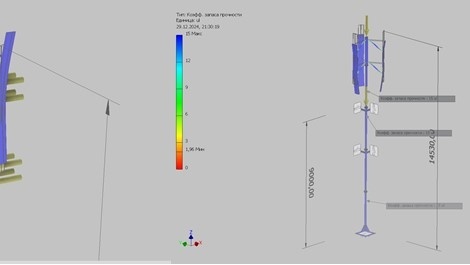

Maszt dla turbin wiatrowych

Instalacja turbiny wiatrowej wymaga zastosowania masztu (wieży), na którym będzie ona zamontowana. Wysokość i konstrukcja masztu są obliczane indywidualnie dla każdego przypadku.

Konstrukcje pionowych podpór mogą być bardzo różnorodne.

Maszt odciągowy

Ten typ podpory jest stosowany dla poziomych turbin wiatrowych o mocy do 10 kW.

Zalety:

niski koszt dzięki zastosowaniu rur i profili o mniejszym przekroju;

możliwość montażu bez użycia dźwigu.

Wady:

zajmuje dużą powierzchnię, ponieważ odciągi muszą być mocowane wokół podpory pod określonym kątem;

mniejsza niezawodność w porównaniu z innymi typami podpór;

konieczność konserwacji.

Podpora segmentowa

Podpora dla turbiny wiatrowej składa się z kilku segmentów (rur o różnych średnicach). Segmenty są łączone ze sobą za pomocą kołnierzy.

Tego typu konstrukcja jest stosowana do montażu turbin wiatrowych o szerokim zakresie mocy. Wysokość masztu może sięgać 36–40 m.

Zalety:

wysoka niezawodność konstrukcji;

prosty i szybki montaż;

brak konieczności konserwacji.

Wady:

konieczność użycia dźwigu do montażu turbiny wiatrowej;

stosunkowo wysoki koszt, ponieważ stosuje się rury lub profile o grubych ściankach.

Jednolita podpora stożkowa

Pionowa podpora jest wykonywana poprzez spawanie pasów stalowych w kształcie sześciokąta lub ośmiokąta.

Podpora stanowi jednolitą konstrukcję o kształcie stożkowym z dwoma kołnierzami – kołnierzem podstawowym do mocowania do fundamentu oraz kołnierzem do montażu turbiny wiatrowej. Wysokość podpory jest ograniczona do 12 m.

Zalety:

wysoka niezawodność konstrukcji;

najszybszy montaż;

brak konieczności konserwacji.

Wady:

konieczność użycia dźwigu do montażu turbiny wiatrowej oraz trudności transportowe, ponieważ podpora jest nierozbieralna;

stosunkowo wysoki koszt ze względu na zastosowanie rur lub profili o grubych ściankach.

Maszt kratownicowy

Jest to maszt wykonywany z wykorzystaniem standardowych profili stalowych (kątownik, rura kwadratowa lub prostokątna, rura okrągła itp.).

Wysokość masztu może wynosić od 12 do 36 m.

Zalety:

wysoka niezawodność konstrukcji;

brak konieczności konserwacji.

Wady:

konieczność wykonywania prac spawalniczych;

złożoność wykonania.

Każda konstrukcja wymaga indywidualnego podejścia i jest obliczana pod kątem wytrzymałości, sztywności oraz stateczności.

Podczas obliczania podpory podstawowymi danymi wejściowymi są masa turbiny wiatrowej, wysokość masztu oraz ciśnienie wiatru w regionie, w którym turbina będzie zainstalowana.

03 grudzień 2025

Nowa seria pomp wirnikowych włoskiego producenta LIVERANI

Pompy wirnikowe (impellerowe) marki LIVERANI to wolnoobrotowe pompy rotacyjne ze stali nierdzewnej z elastycznym wirnikiem. Są szczególnie odpowiednie do pompowania delikatnych, wrażliwych i lepkich cieczy, a także cieczy zawierających cząstki stałe w zawiesinie.

Pompy LIVERANI są szeroko stosowane w branży EKOLOGICZNEJ (wino, moszcz, pulpa winogronowa oraz winogrona bez szypułek), w PRZEMYŚLE SPOŻYWCZYM (piwo, miąższ i sok owocowy, miód, cukier płynny, syropy, glukoza, mleko, masło klarowane, jogurt, płynne jaja, oleje, pulpa i sok pomidorowy, solanka itp.), w PRZEMYŚLE CHEMICZNYM (skrobia, kleje na bazie wody, emulsje, gliceryna, wosk, środki myjące, lateks kauczukowy, płyny do obróbki fotograficznej, polielektrolity, farby, tusze, ścieki przemysłowe itp.), a także w produkcji KOSMETYCZNEJ i FARMACEUTYCZNEJ (mydło w płynie, lotiony czyszczące, kremy, szampony itp.).

Prosta zasada montażu, szeroki wybór materiałów oraz wersji wykonania zespołu pompowego

Systemy jakości stosowane na wszystkich etapach produkcji pozwalają nam oferować szeroki, uniwersalny oraz indywidualnie dopasowany asortyment produktów.

Każda seria pomp może być wykonana z różnymi typami wirników, uszczelnień mechanicznych, sprzęgieł oraz w różnych wersjach, a mianowicie:

pompa z otwartym wałem;

koaksjalna pompa z silnikiem (z silnikiem elektrycznym lub orbitalnym silnikiem hydraulicznym);

z przekładnią redukcyjną;

z kołem pasowym (na wózku lub podstawie);

z mechanicznym wariatoreм prędkości lub z przemiennikiem częstotliwości.

01 grudzień 2025

Przyczyny przeciekania uszczelnienia czołowego, uszczelki

Uszczelnienie mechaniczne lub uszczelniona manżeta (dławica), zgodnie z instrukcją producenta, nie wymagają obsługi w trakcie eksploatacji. Bez wątpienia jest to ogromna zaleta dla każdego użytkownika pompy wyposażonej w taki element uszczelniający. Ale jest jedno ALE!

Instrukcja obsługi urządzenia zawiera jasne wytyczne, w jakich warunkach część hydrauliczna zachowa swoją szczelność:

brak „suchego biegu”, czyli pracy pompy bez obecności cieczy w części przepływowej. Praca „na sucho” powoduje szybkie nagrzewanie par trących, topienie gumowego mieszka lub gumowego pierścienia;

zużycie łożysk prowadzi do zwiększenia wibracji oraz obciążeń udarowych par trących uszczelnienia, co w konsekwencji powoduje przecieki i możliwe późniejsze zalanie silnika elektrycznego;

tłoczenie cieczy zawierających materiały ścierne lub zanieczyszczenia, które mogą uszkodzić uszczelnienie;

ignorowanie konieczności płukania pompy po zakończeniu pracy. Przy tłoczeniu cieczy podatnych na krystalizację i osadzanie się zanieczyszczeń należy przeprowadzić płukanie pompy, aby zapobiec sklejaniu się par trących lub przywieraniu krawędzi gumowej dławicy do wału.

Na zdjęciach poniżej można zaobserwować skutki nieszczelności dławicy. Podczas tłoczenia mleka pojemniki były opróżniane „do zera”, co prowadziło do późniejszego suchego biegu. Płukanie pompy również nie było wykonywane.

Jak widać na zdjęciach, pompa była eksploatowana przez długi czas po pojawieniu się nieszczelności dławicy. Doprowadziło to do konieczności przezwojenia silnika, wymiany łożysk oraz dławicy.

4 wpisów