2024 — Prom-nasos.com.ua

08 juillet 2024

Station de pompage diesel pour l'irrigation et l'arrosage

L'irrigation est utilisée pour augmenter les rendements agricoles, en particulier pour les cultures de bulbes telles que les oignons.

Un sol chauffé au moment de la plantation, un arrosage régulier des oignons et le bon choix du système d'irrigation , surtout en été chaud et sec, favorisent le développement des têtes de colza et augmente le rendement total. L'irrigation est aujourd'hui la méthode d'irrigation la plus avancée.

Nos clients réguliers utilisaient des pompes entraînées par l'arbre de sortie du tracteur , mais les tracteurs à chargement constant pour l'irrigation ne se justifient pas toujours. Il a donc été décidé d'acheter une station de pompage diesel pour l'irrigation pour irriguer 70 hectares d'oignons.

La station de pompage diesel est alimentée avec des paramètres de 180 m3 et une pression de 89 mètres maximum.

Ces paramètres de haute pression et de consommation sont assurés par un moteur diesel de 75 kW à 3000 tr/min.

Le moteur diesel est équipé d'un système de surveillance des paramètres de fonctionnement et est équipé d'un contrôleur MEBAY:

Révolutions du moteur;

Pression d'huile;

Température du liquide de refroidissement;

Tension de charge de la batterie;

Contrôle des heures de fonctionnement du moteur, pour un remplacement et un entretien rapides de l'huile et des filtres.

Expédition d'une station de pompage diesel pour l'irrigation

Nous remercions nos clients pour leur coopération! Qu'il serve à l'augmentation des récoltes et des fortunes de notre agraire et de toute l'équipe! Nous souhaitons à tous paix et bonté!

Lorsque vous décidez de connecter l'onduleur au réseau ou directement à la charge, il est important de comprendre les différences fonctionnelles, les avantages et les inconvénients de chaque configuration.

1. Connexion de l'onduleur au réseau (onduleur connecté au réseau)

Avantages:

Comptage net: l'électricité excédentaire générée par votre système peut être revendue au réseau électrique public, ce qui permet souvent d'obtenir des crédits sur votre facture d'électricité.

Stockage d'énergie: le réseau agit comme une batterie virtuelle, stockant l'énergie excédentaire et la fournissant lorsque votre production est faible.

Efficacité: en général, il n'est pas nécessaire de recourir à des systèmes de stockage par batterie coûteux. Impact environnemental réduit: utilise efficacement les sources d'énergie renouvelables et contribue à réduire l'empreinte carbone globale.

Inconvénients:

Conformité réglementaire: nécessite le respect des codes des services publics locaux, des permis et parfois des équipements supplémentaires, ce qui peut être coûteux et complexe.

Dépendance au secteur: si le réseau tombe en panne (par exemple lors d'une panne de courant), un système d'onduleur connecté au réseau ne fournira généralement pas d'électricité à moins qu'il n'y ait une batterie de secours.

Coûts énergétiques variables: les prix et les politiques énergétiques peuvent changer, affectant les avantages financiers de la vente de l'électricité excédentaire.

2. Connexion de l'onduleur directement à la charge (onduleur autonome)

Avantages:

Indépendance du réseau: idéal pour les emplacements distants où la connectivité réseau n'est pas possible ou fiable.

Sécurité énergétique: fournit de l'énergie même en cas de panne de courant, ce qui la rend adaptée aux applications critiques nécessitant une alimentation ininterrompue.

Autonomie: contrôle total sur la production et la consommation d'électricité sans dépendance vis-à-vis des sociétés de services publics.

Économies de coûts dans les zones éloignées: évite les coûts potentiellement élevés liés à l'extension de l'infrastructure réseau vers des sites distants.

Inconvénients:

Exigences en matière de stockage d'énergie: une batterie est généralement nécessaire pour fournir une alimentation électrique stable lorsque la production est faible, ce qui peut être coûteux et nécessiter une maintenance.

Complexité du système: la gestion d'un système autonome peut être plus complexe en raison de la nécessité de stocker l'énergie, de générateurs de secours et de garantir que l'alimentation électrique corresponde à la demande.

Investissement initial: coûts initiaux plus élevés en raison de la nécessité de batteries et éventuellement d'équipements supplémentaires tels que des contrôleurs de charge.

Résumé des différences:

Onduleur relié au réseau: se connecte au réseau, fournit des mesures propres, réduit la dépendance aux batteries, mais dépend du réseau pour la continuité de l'alimentation électrique en cas de panne.

Onduleur autonome: se connecte directement à la charge, nécessite une batterie pour un fonctionnement continu, offre une indépendance par rapport au réseau électrique public, mais nécessite des coûts initiaux et de maintenance plus élevés.

Choisir la bonne option: envisagez un système connecté au réseau si: Vous disposez d'un accès fiable au réseau, souhaitez réduire votre facture d'électricité grâce à la facturation nette et préférez un système plus simple sans avoir besoin de stockage sur batterie.

Envisagez un système autonome si: Vous résidez dans une région éloignée sans accès fiable au réseau électrique, vous avez besoin d'indépendance et de sécurité énergétiques, et vous êtes prêt à investir dans un système de stockage sur batterie et à l'entretenir.

RÈGLES DE BASE

Le fonctionnement efficace et sans problème d'une pompe à membrane , comme tout autre type d'équipement, doit commencer par son installation dans conformément à toutes les règles. Cela vous rendra la vie beaucoup plus facile. Une fondation solide, une géométrie de pipeline correcte, un diamètre de tuyaux suffisant - au moins un aspect a été manqué, et maintenant les vibrations, l'augmentation de la pression et d'autres facteurs négatifs commencent leurs activités destructrices. L'entretien de la pompe à membrane ne tolère pas la négligence des instructions. Il est nécessaire de serrer les écrous du boîtier avant la mise en service - faites-le. Les tests consistent à mesurer le débit et la pression de l'unité à certains paramètres de débit et de pression d'air - effectuez-les.

Une cause fréquente de panne d'une pompe à membrane ou de diminution de sa productivité réside dans une utilisation incorrecte de la pompe pneumatique ou dans la négligence des exigences de fonctionnement indiquées dans le passeport de la pompe. La pompe pneumatique à membrane est de conception simple et fonctionne avec des liquides épais et visqueux, notamment de la colle, des acides ou des aliments. Peut pomper des particules abrasives d'un diamètre allant jusqu'à 10 mm. Mais s’ils sont mal utilisés, les avantages peuvent se transformer en inconvénients.

Avant de commencer à faire fonctionner une pompe à membrane, il est d'une grande importance de sélectionner les éléments corrects de préparation de l'air, les filtres, les séparateurs d'humidité, les réducteurs de pression, etc. Les filtres à pression comprennent les filtres à air (d'entrée, fins, en ligne, haute pression ou en acier inoxydable) et les filtres à eau. La filtration de l'air à l'aide de filtres d'entrée élimine les gros contaminants. La filtration de l'air est au niveau de 20 um, dans le cas de grands filtres - 50 um. Les filtres d'entrée sont installés immédiatement après le compresseur. Il convient de rappeler que le remplacement fréquent des cartouches filtrantes améliore la qualité de l'air comprimé en sortie. Dans le cas de filtres minces, l'installation doit être effectuée aux points d'entrée d'air comprimé. Leur tâche est de préparer l'air dans les conditions données. Les filtres fins doivent toujours précéder le filtre d'entrée. Selon l'application, la filtration de l'air est de 5 microns, 0,3 microns ou même 0,01 microns. D’un autre côté, les filtres en ligne sont installés là où il n’y a pas d’espace physique pour les filtres standard. Ils sont très souvent utilisés devant des outils pneumatiques. La filtration de l'air de ces filtres est de 20 à 30 microns. Une mauvaise préparation de l'air alimentant la pompe peut entraîner une défaillance de la pompe ou de ses pièces principales, telles que les produits en caoutchouc et, en général, la valve pneumatique de la pompe à membrane.

Installation d'une pompe pneumatique à membrane

Avant la pompe, préparation de l'air ( réducteur, filtre-séparateur d'humidité, papillon ).

Conduite pneumatique de diamètre suffisant.

Uniquement placement horizontal de la pompe.

Étant donné que les pompes à membrane sont auto-amorçantes, il est important qu'elles garantissent des connexions étanches .

Avant de mettre en marche, assurez-vous de vérifier qu'il n'y a aucun corps étranger dans la pompe , que les joints ont été brisés et que les vis sont bien serrées .

La pompe à membrane peut être installée aussi bien au sol qu'au plafond, il est important que la pompe soit installée horizontalement (debout sur ses pieds), le collecteur d'alimentation en fluide se trouve en haut de la pompe (faites attention aux flèches qui sont dessinées sur la pompe, elles indiquent la bonne direction, la flèche doit pointer vers le haut comme indiqué sur la figure).

! TRÈS IMPORTANT ! Une telle pompe industrielle doit être située le plus près possible de l'endroit où le liquide est pompé et d'où il est prélevé. Cela garantira des performances maximales. Comme vous le savez, plus les tuyaux sont longs et plus le liquide est visqueux, plus les écarts dans les performances de la pompe par rapport à ceux indiqués dans le passeport sont importants.

Démarrage de la pompe à membrane

Les billes des vannes doivent être humidifiées avec du liquide hydraulique avant de démarrer la pompe. La pompe doit être séchée de l'eau si l'eau ne peut pas pénétrer dans le liquide pompé. Au départ, il peut y avoir de l'eau dans la pompe à membrane, car sa fonctionnalité est vérifiée en pompant de l'eau avant l'expédition.

Règles de base pour l'entretien d'une pompe à membrane

De nombreux aspects de l’utilisation d’une pompe à membrane sont intuitifs. Mais nous voulons nous concentrer sur les plus importants.

Une inspection superficielle de la pompe doit être effectuée au moins une fois par mois pour remplacer les filtres si nécessaire et vérifier l'intégrité de la pompe. S'il y a du liquide sous le bouchon pneumatique, c'est un mauvais signe; il est fort probable qu'une fissure s'est formée quelque part et cela pourrait bientôt conduire à la panne définitive de la pompe. Dans ce cas, vous pouvez nous contacter immédiatement pour remplacer les pièces endommagées, inspecter ou, dans les cas extrêmes, acheter une pompe similaire.

Le remplacement des pièces s'effectue dans une pièce propre et sèche. Les pièces sont remplacées uniquement par des pièces neuves et originales.

Avant de démonter la pompe à membrane (en fonction du liquide pompé), le technicien doit porter des gants et des lunettes , en cas de travail avec des substances toxiques.

Avant de démonter la pompe, vous devez la LAVAGE pour éliminer autant que possible les liquides toxiques.

Avant de démonter après avoir lavé la pompe, il est nécessaire de DÉCONNECTER du compresseur, DÉCONNECTER les tuyaux d'entrée et de sortie.

Vous pouvez ensuite procéder directement au démontage de la pompe à membrane, si nécessaire.

! TRÈS IMPORTANT ! Si la pompe est rarement utilisée, ou si vous envisagez de reporter le fonctionnement de l'équipement pendant un certain temps, Il est NÉCESSAIRE de rincer la pompe de la substance pompée pour éviter le collage de les chaînes.

HUMIDITÉ DU CONDUIT DE RACCORDEMENT D'AIR

La présence d'eau dans le système d'air comprimé peut provoquer des problèmes tels que le gel de l'eau ou le givrage de la conduite de refoulement, provoquant un fonctionnement irrégulier ou un arrêt de la pompe. Ces problèmes peuvent être surmontés en utilisant un déshumidificateur au point d'utilisation en plus de l'équipement de séchage d'air de l'utilisateur. L'équipement de séchage à l'air éliminera l'eau et éliminera les problèmes tels que le gel ou le givrage.

La pression de l'air ne doit pas dépasser 7 bars. La pompe doit être alimentée en air à une pression et un débit pour fournir les performances souhaitées.

LUBRIFICATION DES SOUPAPES D'AIR

La pompe doit être rincée après chaque utilisation pour éviter tout dommage si la pompe est utilisée pour pomper des liquides contenant des particules en suspension qui se déposeront et durciront avec le temps lorsque la pompe est à l'arrêt. (Sinon, le produit laissé dans la pompe entre les utilisations pourrait sécher ou se déposer. Cela pourrait entraîner des problèmes avec les membranes et les clapets anti-retour lors du redémarrage.) La pompe doit être complètement vidangée après chaque utilisation, en particulier par temps de gel.

Les pompes centrifuges de la série Inoxpa Hyginox SE sont compactes, avec connexion hermétique et conception sanitaire. Ils sont utilisés dans les usines où des conditions stériles sont nécessaires lors du pompage de liquides non abrasifs de faible et moyenne viscosité (jusqu'à 200 Sp).

Le corps et la turbine sont en acier inoxydable AISI 316L pressé à froid, ce qui la rend adaptée à une utilisation comme pompe de process principale dans:

industrie laitière

brassage, vinification

production d'huile végétale

production de boissons, jus

dans d'autres domaines de l'industrie alimentaire

produits pharmaceutiques

industrie cosmétique, etc.

Le liquide est laissé à une température de 120°C (140°C SIP, max- 30 min).

Les joints mécaniques et autres en contact avec le produit sont en EPDM.

La valeur par défaut est:

Joint interne simple EN 12756 l1k (selon FDA et CE 1935/2004).

Pièce mobile – Graphite (C).

Pièce fixe : carbure de silicium (SiC).

Éléments d'étanchéité – EPDM.

Possibilités:

Paires de friction - SiC/SiC.

Éléments d'étanchéité – FPM.

Dans notre cas, la cause de la défaillance du joint d'extrémité de la pompe Inoxpa 1G110-4452025CE EN12756 L1K JOINT MÉCANIQUE SIC/SIC/EPDM 25 FDA CE 1935/2004 (analogique AESSEAL-B012-ADY1-025) est devenu ce qu'on appelle le "sec courir".

La pompe a fonctionné sans fluide pendant un certain temps et les pièces internes de la pompe ont été exposées à une friction accrue sans lubrification suffisante. La chaleur qui en résulte a provoqué la rupture du joint. La plupart des pannes de marche à sec se produisent lorsque la pompe est redémarrée après une maintenance sans vérifier qu'elle est complètement remplie de liquide.

Quelques secondes de fonctionnement à sec peuvent très probablement endommager la garniture mécanique de manière permanente!

Joint mécanique Inoxpa 1G110-4452025CE requis - contactez BTS Engineering!

27 mars 2024

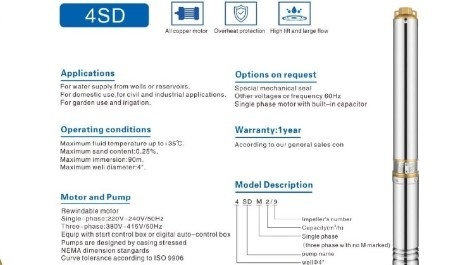

Pompes de fond 4SD

Les pompes de forage sont des dispositifs fiables utilisés pour extraire l’eau de puits profonds de différents diamètres ou réservoirs. Les pompes profondes sont devenues un élément nécessaire des systèmes d'approvisionnement en eau modernes, fournissant un approvisionnement en eau fiable aussi bien dans la vie quotidienne que dans l'industrie. Les pompes 4SD peuvent être utilisées en position verticale et horizontale (surface).

Pour faire remonter l'eau d'un puits à la surface, les pompes sont installées verticalement et descendues dans le puits sur un tuyau de levage d'eau (en plastique ou en métal) et sécurisées en outre avec des câbles.

Pour pomper l'eau des réservoirs, la pompe peut être installée en position horizontale sur un support spécial avec un boîtier de refroidissement.

Pour un fonctionnement efficace et sans problème des pompes, elles doivent être utilisées avec des panneaux de commande. Le panneau de commande de la pompe assure non seulement l'automatisation de l'alimentation en eau, mais offre également une protection contre la marche à sec, les surcharges et protège également contre la perte de phase, le déséquilibre de phase et les surtensions.

05 mars 2024

Remplacement de la garniture mécanique de la pompe Allweiler CTWH80-315/11 U3.3A-K1-W110

Pompes d'un fabricant renommé Allweiler ALLHEAT sont destinés à la circulation de caloporteurs tels que la graisse ou l'eau chaude à haute température (eau jusqu'à 207°C ou huile thermique jusqu'à 350°C).

En particulier, les pompes des séries NTWH/CTWH sont des pompes centrifuges horizontales monocellulaires avec support de roulement optimisé, avec corps en spirale. Grâce à la longue section de refroidissement, aucun refroidissement supplémentaire n'est nécessaire. Le palier lisse massif est lubrifié par fluide pompé, disponible en SSiC/SSiC ou carbone/acier. La grande surface de la chambre de garniture mécanique spécialement conçue empêche la marche à sec. Avant de sceller l'arbre, un joint de sécurité et la section d'accélérateur suivante sont installés.

Les joints d'arbre suivants sont utilisés dans ces pompes:

Non refroidi, équilibré ou déséquilibré, selon DIN 24 960.

Garniture mécanique

Code produit U2.11A - équilibré,

Code produit U3.3A - déséquilibré (Burgmann 951534 037797000 AQ1VGG).

Matériaux: bague mobile - graphite A, contre-bague - SiC, carbure de silicium Q, ressort - acier CrNiMo, bagues d'étanchéité - caoutchouc fluoré (FPM) V.