2024 — Prom-nasos.com.ua

Nawadnianie służy do zwiększania plonów rolnych, zwłaszcza w przypadku roślin cebulowych, takich jak cebula.

Ogrzana gleba podczas sadzenia, regularne podlewanie cebuli i właściwy dobór systemu nawadniania , szczególnie w gorące i suche lato, sprzyja rozwojowi rzepaku głów i zwiększa całkowity plon. Nawadnianie jest obecnie najbardziej zaawansowaną metodą nawadniania.

Nasi stali klienci korzystali z pompy napędzane przez wał odbioru mocy ciągnika , ale Ciągłe ładowanie ciągników do nawadniania nie zawsze się usprawiedliwia. W związku z tym podjęto decyzję o zakupie przepompowni oleju napędowego do nawadniania do nawadniania 70 hektarów cebuli.

Przepompownia oleju napędowego dostarczana jest o parametrach 180 m3 i ciśnieniu maksymalnie 89 metrów.

Takie parametry wysokiego ciśnienia i zużycia zapewnia silnik wysokoprężny o mocy 75 kW 3000 obr/min.

Silnik wysokoprężny wyposażony jest w system monitorowania parametrów pracy oraz wyposażony jest w sterownik MEBAY:

Obroty silnika;

Ciśnienie oleju;

Temperatura płynu chłodzącego;

Napięcie ładowania akumulatora;

Kontrola godzin pracy silnika w celu terminowej wymiany i konserwacji oleju i filtrów.

Wysyłka przepompowni diesla do nawadniania

Jesteśmy wdzięczni naszym klientom za współpracę! Niech służy zwiększeniu zbiorów i fortunom naszego rolnika i całej drużyny! Życzymy wszystkim pokoju i dobroci!

21 czerwiec 2024

Jak wybrać system zasilania oparty na generatorze wiatrowym

Podejmując decyzję o podłączeniu falownika do sieci lub bezpośrednio do obciążenia, ważne jest zrozumienie różnic funkcjonalnych, zalet i wad każdej konfiguracji.

1. Podłączenie falownika do sieci (inwerter podłączony do sieci)

Zalety:

Pomiar netto: nadwyżka energii elektrycznej wytworzonej przez Twój system może zostać odsprzedana do sieci energetycznej, często uzyskując kredyty na rachunku za energię elektryczną.

Magazynowanie energii: sieć działa jak wirtualna bateria, przechowując nadmiar energii i dostarczając ją, gdy wytwarzanie jest niskie.

Efektywność: generalnie nie ma potrzeby stosowania drogich systemów magazynowania energii. Mniejszy wpływ na środowisko: efektywnie wykorzystuje odnawialne źródła energii i pomaga zmniejszyć ogólny ślad węglowy.

Wady:

Zgodność z przepisami: wymaga zgodności z lokalnymi przepisami dotyczącymi mediów, pozwoleniami, a czasami dodatkowym wyposażeniem, co może być kosztowne i skomplikowane.

Zależność od sieci: w przypadku awarii sieci (np. podczas przerwy w dostawie prądu) system inwertera podłączonego do sieci zazwyczaj nie będzie dostarczał energii, chyba że zostanie zastosowany akumulator zapasowy.

Zmienne koszty energii: ceny energii i polityka mogą się zmieniać, wpływając na korzyści finansowe wynikające ze sprzedaży nadwyżek energii elektrycznej.

2. Podłączenie falownika bezpośrednio do obciążenia (falownik autonomiczny)

Zalety:

Niezależność sieci: idealna do odległych lokalizacji, gdzie łączność sieciowa nie jest możliwa lub niezawodna.

Bezpieczeństwo energetyczne: zapewnia zasilanie nawet podczas przerw w dostawie prądu, dzięki czemu nadaje się do zastosowań o znaczeniu krytycznym, które wymagają nieprzerwanego zasilania.

Autonomia: pełna kontrola nad produkcją i zużyciem energii elektrycznej bez uzależnienia od przedsiębiorstw użyteczności publicznej.

Oszczędności w odległych obszarach: pozwala uniknąć potencjalnie wysokich kosztów rozbudowy infrastruktury sieciowej do odległych lokalizacji.

Wady:

Wymagania dotyczące magazynowania energii: zwykle wymagana jest bateria, aby zapewnić stabilne zasilanie, gdy wytwarzanie jest niskie, co może być kosztowne i wymagać konserwacji.

Złożoność systemu: zarządzanie systemem autonomicznym może być bardziej złożone ze względu na potrzebę magazynowania energii, generatorów zapasowych i zapewnienia, że zasilanie odpowiada zapotrzebowaniu.

Inwestycja początkowa: wyższe koszty początkowe ze względu na potrzebę akumulatorów i ewentualnie dodatkowego wyposażenia, takiego jak kontrolery ładowania.

Podsumowanie różnic:

Inwerter podłączony do sieci: łączy się z siecią, zapewnia czyste pomiary, zmniejsza zależność od baterii, ale jest zależny od sieci w zakresie ciągłości zasilania podczas przerw.

Inwerter autonomiczny: podłącza się bezpośrednio do obciążenia, do ciągłej pracy wymaga akumulatora, zapewnia niezależność od sieci elektroenergetycznej, ale wymaga wyższych kosztów początkowych i konserwacji.

Wybór właściwej opcji: rozważ system przyłączony do sieci, jeśli: masz niezawodny dostęp do sieci, chcesz zmniejszyć rachunki za energię elektryczną dzięki pomiarom netto i wolisz prostszy system bez konieczności magazynowania baterii.

Rozważ autonomiczny system, jeśli: znajdujesz się na odludziu i nie masz niezawodnego dostępu do sieci energetycznej, potrzebujesz niezależności energetycznej i bezpieczeństwa oraz chcesz zainwestować w system magazynowania baterii i go utrzymywać.

ZASADY PODSTAWOWE

Efektywna i bezawaryjna praca pompy membranowej , jak każdego innego rodzaju urządzenia, musi rozpocząć się od montażu zgodnie z wszystkie zasady. To znacznie ułatwi Ci życie. Solidny fundament, prawidłowa geometria rurociągu, wystarczająca średnica rur - przynajmniej jeden aspekt został pominięty, a teraz wibracje, zwiększone ciśnienie i inne negatywne czynniki zaczynają swoje destrukcyjne działanie. Konserwacja pompy membranowej nie toleruje lekceważenia instrukcji. Przed uruchomieniem należy dokręcić nakrętki obudowy - należy to zrobić. Testowanie polega na pomiarze przepływu i ciśnienia urządzenia przy określonych parametrach przepływu i ciśnienia powietrza - wykonaj je.

Częstą przyczyną awarii pompy membranowej lub spadku jej wydajności jest niewłaściwe użycie pompy pneumatycznej lub zaniedbanie wymagań eksploatacyjnych określonych w paszporcie pompy. Pneumatyczna pompa membranowa jest prosta w konstrukcji i współpracuje z gęstymi i lepkimi cieczami, w tym klejem, kwasami czy żywnością. Może pompować cząstki ścierne o średnicy do 10 mm. Ale jeśli zostaną użyte nieprawidłowo, zalety mogą zamienić się w wady.

Przed przystąpieniem do eksploatacji pompy membranowej duże znaczenie ma właściwy dobór elementów przygotowania powietrza, filtrów, separatorów wilgoci, reduktorów ciśnienia itp. Do filtrów ciśnieniowych zaliczają się filtry powietrza (wlotowe, dokładne, liniowe, wysokociśnieniowe lub ze stali nierdzewnej) oraz filtry wody. Filtracja powietrza za pomocą filtrów wlotowych usuwa większe zanieczyszczenia. Filtracja powietrza kształtuje się na poziomie 20 um, w przypadku dużych filtrów – 50 um. Filtry wlotowe instaluje się bezpośrednio za sprężarką. Warto pamiętać, że częsta wymiana wkładów filtrujących poprawia jakość sprężonego powietrza na wylocie. W przypadku filtrów cienkich montaż należy przeprowadzić w punktach poboru sprężonego powietrza. Ich zadaniem jest przygotowanie powietrza w zadanych warunkach. Filtry dokładne powinny zawsze poprzedzać filtr wlotowy. W zależności od zastosowania filtracja powietrza wynosi 5 mikronów, 0,3 mikrona lub nawet 0,01 mikrona. Z drugiej strony filtry liniowe instaluje się tam, gdzie nie ma fizycznej przestrzeni na standardowe filtry. Bardzo często stosowane są przed narzędziami pneumatycznymi. Filtracja powietrza takich filtrów wynosi 20-30 mikronów. Niewłaściwe przygotowanie powietrza zasilającego pompę może doprowadzić do awarii samej pompy lub jej głównych części jak np. wyrobów gumowych i ogólnie zaworu pneumatycznego pompy membranowej.

Montaż pneumatycznej pompy membranowej

Przed pompą przygotowanie powietrza ( reduktor, filtr-separator wilgoci, przepustnica ).

Przewód pneumatyczny o wystarczającej średnicy.

Tylko poziome ustawienie pompy.

Ponieważ pompy membranowe są samozasysające, ważne jest, aby zapewniały szczelne połączenia .

Przed włączeniem należy sprawdzić, czy w pompie nie znajdują się żadne ciała obce , czy uszczelki nie zostały uszkodzone i czy śruby są dobrze dokręcone .

Pompa membranowa może być instalowana zarówno na podłodze, jak i na suficie, ważne jest, aby pompa była montowana poziomo (stojąc na nóżkach), kolektor doprowadzający płyn znajdował się na górze pompę (zwróć uwagę na strzałki narysowane na pompie, wskazują one właściwy kierunek, strzałka powinna być skierowana w górę, jak pokazano na rysunku).

! BARDZO WAŻNE ! Taka pompa przemysłowa powinna być zlokalizowana jak najbliżej miejsca pompowania cieczy i skąd jest ona pobierana. Zapewni to maksymalną wydajność. Jak wiadomo, im dłuższe węże i im bardziej lepka ciecz, tym większe odchylenia w wydajności pompy od podanych w paszporcie.

Uruchomienie pompy membranowej

Przed uruchomieniem pompy należy zwilżyć kulki zaworów płynem hydraulicznym. Pompę należy osuszyć z wody, jeśli woda nie może przedostać się do pompowanej cieczy. Początkowo w pompie membranowej może znajdować się woda, ponieważ jej działanie sprawdza się poprzez pompowanie wody przed wysyłką.

Podstawowe zasady obsługi pompy membranowej

Wiele aspektów korzystania z pompy membranowej jest intuicyjnych. My jednak chcemy się skupić na tych kluczowych.

Powierzchowną kontrolę pompy należy przeprowadzać co najmniej raz w miesiącu , aby w razie potrzeby wymienić filtry i sprawdzić integralność pompy. Jeśli pod korkiem pneumatycznym znajduje się ciecz, jest to zły znak; najprawdopodobniej gdzieś powstało pęknięcie, które może wkrótce doprowadzić do ostatecznej awarii pompy. W takim przypadku możesz natychmiast skontaktować się z nami w celu wymiany uszkodzonych części, przeglądu lub w skrajnych przypadkach zakupu podobnej pompy.

Wymiana części odbywa się w czystym i suchym pomieszczeniu. Części wymieniane są wyłącznie na nowe, oryginalne.

Przed demontażem pompy membranowej (w zależności od pompowanej cieczy) technik musi założyć rękawice i okulary w przypadku pracy z substancjami toksycznymi.

Przed demontażem pompy należy ją UMYĆ , aby w miarę możliwości pozbyć się toksycznych płynów.

Przed demontażem po umyciu pompy należy ODŁĄCZYĆ od sprężarki, ODŁĄCZYĆ rury wlotowe i wylotowe.

Następnie możesz przystąpić bezpośrednio do demontażu pompy membranowej, jeśli to konieczne.

! BARDZO WAŻNE ! Jeżeli pompa jest rzadko używana lub planujesz odłożyć na jakiś czas pracę sprzętu, KONIECZNIE należy przepłukać pompę pompowaną substancją, aby uniknąć przyklejenia się substancji kanały.

WILGOTNOŚĆ KANAŁU PRZYŁĄCZA POWIETRZA

Obecność wody w układzie sprężonego powietrza może powodować problemy, takie jak zamarznięcie wody lub oblodzenie przewodu tłocznego, powodując nierówną pracę pompy lub jej zatrzymanie. Problemy te można przezwyciężyć, stosując osuszacz punktowy jako uzupełnienie sprzętu do suszenia powietrza użytkownika. Urządzenia do suszenia na powietrzu usuną wodę i wyeliminują problemy, takie jak zamarzanie lub oblodzenie.

Ciśnienie powietrza nie powinno przekraczać 7 barów. Pompa musi być zasilana powietrzem o takim ciśnieniu i natężeniu przepływu, aby zapewnić żądaną wydajność.

SMAROWANIE ZAWORÓW POWIETRZA

Pompę należy przepłukać po każdym użyciu, aby zapobiec uszkodzeniu, jeśli jest używana do pompowania cieczy zawierających zawieszone cząstki, które z czasem osiadają i twardnieją, gdy pompa jest zatrzymana. (W przeciwnym razie produkt pozostawiony w pompie pomiędzy użyciami może wyschnąć lub osadzić się. Może to spowodować problemy z membranami i zaworami zwrotnymi po ponownym uruchomieniu.) Po każdym użyciu pompę należy całkowicie opróżnić, szczególnie w ujemnych temperaturach.

Pompy odśrodkowe serii Inoxpa Hyginox SE - kompaktowe, z uszczelnionym połączeniem i higieniczną konstrukcją. Stosowane w gałęziach przemysłu gdzie wymagane są sterylne warunki przy pompowaniu cieczy nieściernych o niskiej i średniej lepkości (do 200 Sp).

Korpus i wirnik wykonane są z formowanej na zimno stali nierdzewnej AISI 316L, dzięki czemu nadają się do stosowania jako główna pompa procesowa.

przemysł mleczarski

browarnictwo, winiarstwo

produkcja oleju roślinnego

produkcja napojów, soków

w innych obszarach przemysłu spożywczego

farmaceutyki

przemysł kosmetyczny itp.

Dopuszczalna jest ciecz o temperaturze 120°C (140°C SIP, maks. 30 min).

Uszczelnienia mechaniczne i inne elementy styku z produktem wykonane są z EPDM.

To jest standard:

Pojedyncze wewnętrzne uszczelnienie mechaniczne EN 12756 l1k (zgodnie z FDA i EC 1935/2004).

Część ruchoma - grafit (C).

Część wyjmowana — węglik krzemu (SiC).

Elementy uszczelniające – EPDM.

Opcje:

Para cierna – SiC/SiC.

Elementy uszczelniające – FPM.

W naszym przypadku przyczyną awarii było uszczelnienie mechaniczne pompy Inoxpa 1G110-4452025CE EN12756 L1K USZCZELNIENIE MECHANICZNE SIC/SIC/EPDM 25 FDA CE 1935/2004 (analogicznie do AESSEAL-B012-ADY1-025) stało się tzw. „suchobiegiem”.

Pompa pracowała bez płynu przez pewien czas, a wewnętrzne części pompy były narażone na zwiększone tarcie bez odpowiedniego smarowania. Powstałe ciepło spowodowało uszkodzenie uszczelki. Większość awarii związanych z pracą na sucho ma miejsce podczas ponownego uruchamiania pompy po konserwacji bez sprawdzenia, czy pompa jest całkowicie wypełniona płynem.

Zaledwie kilka sekund pracy na sucho może spowodować trwałe uszkodzenie mechanicznego uszczelnienia wału!

Konieczny jest zakup mechanicznego uszczelnienia wału Inoxpa 1G110-4452025CE - skontaktuj się z BTS Engineering!

27 marzec 2024

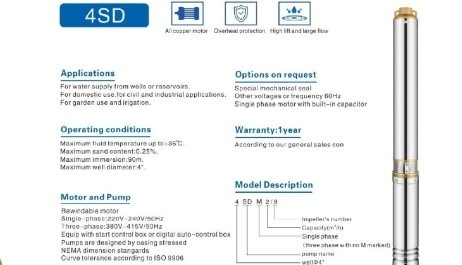

Pompy wiertnicze 4SD

Pompy studniowe to niezawodne urządzenia służące do podnoszenia wody z głębokich studni o różnych średnicach lub zbiorników. Pompy zanurzeniowe stały się niezbędnym elementem nowoczesnych systemów wodociągowych, zapewniającym niezawodne zaopatrzenie w wodę zarówno w gospodarstwach domowych, jak i przemyśle. Pompy 4SD można stosować zarówno w pozycji pionowej, jak i poziomej (na powierzchni).

W celu wydobycia wody ze studni na powierzchnię pompy montuje się pionowo i opuszcza do studni na rurze tłoczącej wodę (plastikowej lub metalowej) oraz dodatkowo zabezpiecza za pomocą kabli.

Do pompowania wody ze zbiorników pompę można zamontować w pozycji poziomej na specjalnym stojaku z obudową chłodzącą.

Dla sprawnej i bezawaryjnej pracy pomp należy je stosować wraz z panelami sterującymi. Panel sterowania pompą zapewnia nie tylko automatyzację zaopatrzenia w wodę, ale także zapewnia ochronę przed suchobiegiem, przeciążeniem, a także chroni przed utratą fazy, niezrównoważeniem faz i przepięciem.

Pompy znanego producenta Allweiler ALLHEAT przeznaczone są do obiegu nośników ciepła, takich jak tłuszcz czy gorąca woda, w wysokich temperaturach (woda do 207°C lub olej termiczny do 350°C).

W szczególności pompy serii NTWH/CTWH to poziome pompy odśrodkowe, jednostopniowe ze zoptymalizowanym łożyskowaniem, z korpusem spiralnym. Dzięki długiej sekcji chłodzącej nie jest wymagane dodatkowe chłodzenie. Masywne łożysko ślizgowe jest smarowane pompowaną cieczą, dostępną w wersjach SSiC/SSiC lub węgiel/stal. Duża powierzchnia specjalnie zaprojektowanej komory uszczelnienia mechanicznego zapobiega pracy na sucho. Przed uszczelnieniem wału instalowana jest uszczelka zabezpieczająca, a następnie sekcja przepustnicy.

Do uszczelnienia wału w tych pompach stosuje się:

Niechłodzone, odciążone lub nieodciążone zgodnie z DIN 24 960.

Uszczelnienie mechaniczne

Kod produktu U2.11A - zrównoważony,

Kod produktu U3.3A - niezrównoważony (Burgmann 951534 037797000 AQ1VGG).

Materiały: pierścień ruchomy - grafit A, pierścień przeciwny - SiC, węglik krzemu Q, sprężyna - stal CrNiMo, pierścienie uszczelniające - kauczuk fluorowy (FPM) V.