2024 — Prom-nasos.com.ua

Die Bewässerung dient der Steigerung der landwirtschaftlichen Erträge, vor allem bei Zwiebelpflanzen.

Erwärmter Boden zum Zeitpunkt der Pflanzung, regelmäßiges Gießen der Zwiebeln und die richtige Wahl des Bewässerungssystems , insbesondere im heißen und trockenen Sommer, unterstützen die Entwicklung von Rapsköpfen und erhöht den Gesamtertrag. Bewässerung ist heute die fortschrittlichste Bewässerungsmethode.

Unsere Stammkunden haben Pumpen mit Antrieb über die Zapfwelle des Traktors verwendet, Aber die ständige Beladung von Traktoren zur Bewässerung rechtfertigt sich nicht immer. Daher wurde beschlossen, eine Dieselpumpstation zur Bewässerung zu kaufen, um 70 Hektar Zwiebeln zu bewässern.

Die Dieselpumpstation wurde mit einer Kapazität von 180 m3 und einem Druck von maximal 89 Metern geliefert.

Dieser hohe Druck und Durchfluss wird von einem 75 kW Dieselmotor mit 3000 U/min erzeugt.

Der Dieselmotor ist mit einem System zur Überwachung der Betriebsparameter und mit einem MEBAY-Steuergerät ausgestattet:

Motorumdrehungen;

Öldruck;

Kühlmitteltemperatur;

Ladespannung der Batterie;

Kontrolle der Motorbetriebsstunden für rechtzeitigen Öl- und Filterwechsel und Wartung.

Lieferung einer Dieselpumpstation für die Bewässerung

Wir sind dankbar für die Zusammenarbeit mit unseren Kunden! Möge sie dazu dienen, die Ernten und den Wohlstand unserer Landwirte und des gesamten Teams zu mehren! Wir wünschen allen Frieden und Gutes!

Bei der Entscheidung, ob der Wechselrichter an das Netz oder direkt an die Last angeschlossen werden soll, ist es wichtig, die funktionalen Unterschiede, Vor- und Nachteile der einzelnen Konfigurationen zu verstehen.

1. Anschluss des Wechselrichters an das Netz (netzgekoppelter Wechselrichter)

Vorteile:

Net-Metering: Überschüssiger Strom, der von Ihrem System erzeugt wird, kann an das Versorgungsnetz zurückverkauft werden, was häufig zu einer Gutschrift auf Ihrer Stromrechnung führt.

Energiespeicherung: Das Netz fungiert als virtuelle Batterie, speichert überschüssige Energie und stellt sie bereit, wenn Ihre Erzeugung zur Neige geht.

Effektivität: Teure Batteriespeicher sind in der Regel nicht erforderlich. Reduzierte Umweltbelastung: Nutzt effizient erneuerbare Energiequellen und trägt zur Reduzierung des gesamten CO2-Fußabdrucks bei.

Nachteile:

Einhaltung von Vorschriften: Erfordert die Einhaltung örtlicher Versorgungsvorschriften, Genehmigungen und manchmal zusätzlicher Ausrüstung, was teuer und komplex sein kann.

Netzabhängigkeit: Wenn das Netz ausfällt (z. B. während eines Stromausfalls), liefert ein netzgekoppeltes Wechselrichtersystem normalerweise keinen Strom, es sei denn, es ist eine Pufferbatterie vorhanden.

Variable Energiekosten: Energiepreise und -richtlinien können sich ändern, was sich auf die finanziellen Vorteile des Verkaufs von überschüssigem Strom auswirkt.

2. Direkter Anschluss des Wechselrichters an die Last (autonomer Wechselrichter)

Vorteile:

Netzwerkunabhängigkeit: Ideal für abgelegene Standorte, an denen eine Netzwerkkonnektivität nicht möglich oder zuverlässig ist.

Energiesicherheit: Bietet Strom auch bei Stromausfällen und eignet sich daher für kritische Anwendungen, die eine unterbrechungsfreie Stromversorgung erfordern.

Autonomie: volle Kontrolle über die Produktion und den Stromverbrauch ohne Abhängigkeit von Versorgungsunternehmen.

Kosteneinsparungen in abgelegenen Gebieten: vermeidet die potenziell hohen Kosten für die Ausweitung der Netzwerkinfrastruktur auf abgelegene Standorte.

Nachteile:

Anforderungen an die Energiespeicherung: Eine Batterie ist in der Regel erforderlich, um eine stabile Stromversorgung zu gewährleisten, wenn die Erzeugung gering ist, was teuer sein und Wartung erfordern kann.

Systemkomplexität: Die Verwaltung eines autonomen Systems kann komplexer sein, da Energiespeicher, Notstromgeneratoren und die Sicherstellung, dass die Stromversorgung der Nachfrage entspricht, erforderlich sind.

Anfangsinvestition: Höhere Anschaffungskosten aufgrund der Notwendigkeit von Batterien und möglicherweise zusätzlicher Ausrüstung wie Ladereglern.

Zusammenfassung der Unterschiede:

Netzgekoppelter Wechselrichter: verbindet sich mit dem Netz, sorgt für eine saubere Messung, verringert die Abhängigkeit von Batterien, ist aber bei Ausfällen für die Kontinuität der Stromversorgung auf das Netz angewiesen.

Eigenständiger Wechselrichter: Wird direkt an die Last angeschlossen, erfordert eine Batterie für den kontinuierlichen Strombetrieb, sorgt für Unabhängigkeit vom öffentlichen Stromnetz, erfordert jedoch höhere Anschaffungs- und Wartungskosten.

Die richtige Option wählen: Ziehen Sie ein netzgebundenes System in Betracht, wenn: Sie über einen zuverlässigen Netzzugang verfügen, Ihre Stromrechnung mit Net Metering senken möchten und ein einfacheres System ohne Batteriespeicher bevorzugen.

Erwägen Sie ein eigenständiges System, wenn: Sie sich in einer abgelegenen Gegend ohne zuverlässigen Zugang zum Stromnetz befinden, Sie Energieunabhängigkeit und -sicherheit benötigen und bereit sind, in ein Batteriespeichersystem zu investieren und es zu warten.

GRUNDREGELN

Der effektive und störungsfreie Betrieb einer Membranpumpe muss wie bei jedem anderen Gerätetyp mit der Installation beginnen Einhaltung aller Regeln. Dies wird Ihr Leben viel einfacher machen. Ein solides Fundament, die richtige Rohrleitungsgeometrie, ausreichender Rohrdurchmesser – zumindest ein Aspekt wurde übersehen, und nun beginnen Vibrationen, erhöhter Druck und andere negative Faktoren ihre zerstörerische Wirkung. Die Wartung der Membranpumpe duldet keine Missachtung der Anweisungen. Vor der Inbetriebnahme ist es notwendig, die Gehäusemuttern festzuziehen – tun Sie dies. Der Test besteht darin, den Durchfluss und den Druck des Geräts bei bestimmten Parametern des Luftdurchsatzes und des Drucks zu messen – führen Sie ihn durch.

Eine häufige Ursache für den Ausfall einer Membranpumpe oder einen Leistungsabfall liegt in der unsachgemäßen Verwendung der Pneumatikpumpe oder in der Nichtbeachtung der im Pumpenpass genannten Betriebsanforderungen. Die pneumatische Membranpumpe ist einfach aufgebaut und funktioniert mit dickflüssigen und viskosen Flüssigkeiten, darunter Leim, Säuren oder Lebensmittel. Kann abrasive Partikel mit einem Durchmesser von bis zu 10 mm pumpen. Doch bei falscher Anwendung können Vorteile zu Nachteilen werden.

Bevor Sie mit dem Betrieb einer Membranpumpe beginnen, ist es von großer Bedeutung, die richtigen Elemente der Luftaufbereitung, Filter, Feuchtigkeitsabscheider, Druckminderventile usw. auszuwählen. Zu den Druckfiltern zählen Luftfilter (Einlass-, Fein-, Inline-, Hochdruck- oder Edelstahlfilter) und Wasserfilter. Die Luftfiltration mittels Einlassfilter entfernt grobe Verunreinigungen. Die Luftfiltration liegt bei 20 µm, bei großen Filtern bei 50 µm. Einlassfilter werden unmittelbar nach dem Kompressor installiert. Es sei daran erinnert, dass ein häufiger Austausch der Filterpatronen die Qualität der Druckluft am Auslass verbessert. Bei dünnen Filtern sollte der Einbau an den Drucklufteintrittsstellen erfolgen. Ihre Aufgabe ist es, die Luft unter den gegebenen Bedingungen aufzubereiten. Feinfilter sollten immer dem Einlassfilter vorgeschaltet sein. Je nach Anwendung beträgt die Luftfiltration 5 Mikrometer, 0,3 Mikrometer oder sogar 0,01 Mikrometer. Andererseits werden Inline-Filter dort installiert, wo kein physischer Platz für Standardfilter vorhanden ist. Sie werden sehr häufig vor pneumatischen Werkzeugen eingesetzt. Die Luftfiltration solcher Filter beträgt 20–30 Mikrometer. Eine unsachgemäße Aufbereitung der die Pumpe versorgenden Luft kann zum Ausfall der Pumpe oder ihrer Hauptteile, wie Gummiprodukte und allgemein des Pneumatikventils der Membranpumpe, führen.

Installation einer luftbetriebenen Membranpumpe

Vor der Pumpe Luftaufbereitung ( Reduzierer, Filter-Feuchtigkeitsabscheider, Drossel ).

Pneumatische Leitung mit ausreichendem Durchmesser.

Nur horizontale Platzierung der Pumpe.

Da Membranpumpen selbstansaugend sind, ist es wichtig, dass sie dichte Verbindungen gewährleisten .

Überprüfen Sie vor dem Einschalten unbedingt, dass sich keine Fremdkörper in der Pumpe befinden, dass die Dichtungen gebrochen sind und dass die Schrauben fest angezogen sind .

Die Membranpumpe kann sowohl auf dem Boden als auch an der Decke installiert werden. Es ist wichtig, dass die Pumpe horizontal (auf den Füßen stehend) installiert wird und sich der Flüssigkeitsverteiler oben befindet die Pumpe (achten Sie auf die Pfeile, die auf der Pumpe eingezeichnet sind, sie zeigen die richtige Richtung an, der Pfeil sollte nach oben zeigen, wie in der Abbildung gezeigt).

! SEHR WICHTIG ! Eine solche Industriepumpe sollte so nah wie möglich an dem Ort platziert werden, an dem die Flüssigkeit gepumpt wird und von wo sie entnommen wird. Dadurch wird maximale Leistung gewährleistet. Wie Sie wissen, sind die Abweichungen der Pumpenleistung von den Angaben im Pass umso größer, je länger die Schläuche und je zähflüssiger die Flüssigkeit.

Starten der Membranpumpe

Vor dem Starten der Pumpe müssen die Ventilkugeln mit Hydraulikflüssigkeit benetzt werden. Die Pumpe muss wasserfrei sein, wenn kein Wasser in die gepumpte Flüssigkeit gelangen darf. Anfangs kann es sein, dass sich Wasser in der Membranpumpe befindet, da vor dem Versand die Funktionsfähigkeit durch das Pumpen von Wasser überprüft wird.

Grundregeln für die Wartung einer Membranpumpe

Viele Aspekte der Verwendung einer Membranpumpe sind intuitiv. Aber wir wollen uns auf die wichtigsten konzentrieren.

Eine oberflächliche Inspektion der Pumpe sollte mindestens einmal im Monat durchgeführt werden, um bei Bedarf Filter auszutauschen und die Unversehrtheit der Pumpe zu überprüfen. Befindet sich Flüssigkeit unter der Pneumatikkappe, ist dies höchstwahrscheinlich ein schlechtes Zeichen; irgendwo hat sich ein Riss gebildet, der bald zum endgültigen Ausfall der Pumpe führen kann. In diesem Fall können Sie sich umgehend an uns wenden, um beschädigte Teile auszutauschen, zu überprüfen oder im Extremfall eine ähnliche Pumpe zu kaufen.

Der Austausch von Teilen erfolgt in einem sauberen und trockenen Raum. Teile werden nur durch neue Originalteile ersetzt.

Vor der Demontage der Membranpumpe (abhängig von der Förderflüssigkeit) muss der Techniker Handschuhe und Schutzbrille tragen , falls mit giftigen Substanzen gearbeitet wird.

Bevor Sie die Pumpe zerlegen, müssen Sie sie WASCHEN , um giftige Flüssigkeiten so weit wie möglich zu entfernen.

Vor dem Zerlegen nach dem Waschen der Pumpe ist es notwendig, sie vom Kompressor zu TRENNEN , TRENNEN die Einlass- und Auslassrohre.

Dann können Sie bei Bedarf direkt mit der Demontage der Membranpumpe fortfahren.

! SEHR WICHTIG ! Wenn die Pumpe selten verwendet wird oder Sie planen, den Betrieb des Geräts für einige Zeit zu verschieben, ist es ERFORDERLICH, die Pumpe von der gepumpten Substanz zu spülen, um ein Anhaften zu vermeiden die Kanäle.

LUFTANSCHLUSSKANAL FEUCHTIGKEIT

Das Vorhandensein von Wasser im Druckluftsystem kann zu Problemen wie Gefrieren des Wassers oder Vereisung der Druckleitung führen, wodurch die Pumpe ungleichmäßig läuft oder stoppt. Diese Probleme können durch den Einsatz eines Luftentfeuchters am Einsatzort zusätzlich zur Lufttrocknungsausrüstung des Benutzers überwunden werden. Lufttrocknungsgeräte entfernen Wasser und beseitigen Probleme wie Gefrieren oder Vereisung.

Der Luftdruck sollte 7 bar nicht überschreiten. Die Pumpe muss mit Luft mit einem Druck und einer Durchflussrate versorgt werden, um die gewünschte Leistung zu erbringen.

SCHMIERUNG DES LUFTVENTILS

Die Pumpe sollte nach jedem Gebrauch gespült werden, um Schäden zu vermeiden, wenn die Pumpe zum Pumpen von Flüssigkeiten verwendet wird, die Schwebeteilchen enthalten, die sich im Stillstand der Pumpe mit der Zeit absetzen und aushärten. (Andernfalls kann das zwischen den Anwendungen in der Pumpe verbleibende Produkt austrocknen oder sich absetzen. Dies kann beim Neustart zu Problemen mit den Membranen und Rückschlagventilen führen.) Die Pumpe sollte nach jedem Gebrauch vollständig entleert werden, insbesondere bei Minustemperaturen.

Kreiselpumpen der Inoxpa Hyginox SE-Serie sind kompakt, mit hermetischer Verbindung und hygienischem Design. Sie werden in Fabriken eingesetzt, in denen beim Pumpen nicht abrasiver Flüssigkeiten mit niedriger und mittlerer Viskosität (bis zu 200 Sp) sterile Bedingungen erforderlich sind.

Das Gehäuse und das Laufrad bestehen aus kaltgepresstem Edelstahl AISI 316L und eignen sich daher für den Einsatz als Hauptprozesspumpe in:

Milchindustrie

Brauerei, Weinherstellung

Herstellung von Pflanzenöl

Herstellung von Getränken, Säften

in anderen Bereichen der Lebensmittelindustrie

Arzneimittel

Kosmetikindustrie usw.

Die Flüssigkeit darf bei einer Temperatur von 120°C (140°C SIP, max. 30 Min.) erhitzt werden.

Gleitringdichtungen und andere produktberührte Dichtungen bestehen aus EPDM.

Der Standardwert ist:

Einzelne innere Gleitringdichtung EN 12756 l1k (gemäß FDA und EG 1935/2004).

Beweglicher Teil – Graphit (C).

Unbeweglicher Teil – Siliziumkarbid (SiC).

Dichtungselemente – EPDM.

Optionen:

Reibungspaare – SiC/SiC.

Dichtungselemente – FPM.

In unserem Fall ist die Ursache für den Ausfall der Enddichtung der Pumpe Inoxpa 1G110-4452025CE EN12756 L1K MECHANISCHE DICHTUNG SIC/SIC/EPDM 25 FDA CE 1935/2004 (analog AESSEAL-B012-ADY1-025) wurde zum sogenannten „trockenen“ laufen.

Die Pumpe lief einige Zeit ohne Flüssigkeit und die Innenteile der Pumpe waren ohne ausreichende Schmierung einer erhöhten Reibung ausgesetzt. Die entstehende Hitze führte zum Versagen der Dichtung. Die meisten Trockenlauffehler treten auf, wenn die Pumpe nach einer Wartung wieder gestartet wird, ohne zu prüfen, ob die Pumpe vollständig mit Flüssigkeit gefüllt ist.

Schon wenige Sekunden Trockenlauf können höchstwahrscheinlich zu einer dauerhaften Beschädigung der mechanischen Wellendichtung führen!

Inoxpa 1G110-4452025CE mechanische Wellendichtung erforderlich – kontaktieren Sie BTS Engineering!

27 marsch 2024

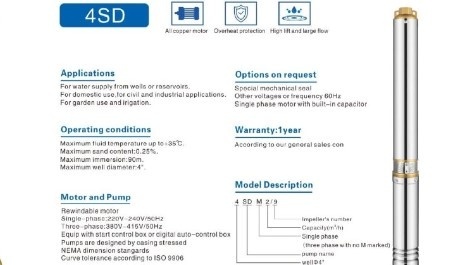

Bohrlochpumpen 4SD

Bohrlochpumpen sind zuverlässige Geräte, mit denen Wasser aus Tiefbrunnen unterschiedlichen Durchmessers oder Reservoirs gefördert wird. Tiefpumpen sind zu einem unverzichtbaren Bestandteil moderner Wasserversorgungssysteme geworden und sorgen sowohl im Alltag als auch in der Industrie für eine zuverlässige Wasserversorgung. 4SD-Pumpen können sowohl in vertikaler als auch horizontaler (Oberflächen-)Position verwendet werden.

Um Wasser aus einem Brunnen an die Oberfläche zu fördern, werden die Pumpen vertikal installiert und an einem Wasserförderrohr (Kunststoff oder Metall) in den Brunnen abgesenkt und zusätzlich mit Kabeln gesichert.

Um Wasser aus Reservoirs zu pumpen, kann die Pumpe in horizontaler Position auf einem speziellen Ständer mit Kühlgehäuse installiert werden.

Für einen effizienten und störungsfreien Betrieb von Pumpen sollten diese mit Bedienfeldern verwendet werden. Das Pumpensteuerpult ermöglicht nicht nur die Automatisierung der Wasserversorgung, sondern bietet auch Schutz vor Trockenlauf, Überlastung und schützt außerdem vor Phasenverlust, Phasenungleichgewicht und Überspannung.

Pumpen eines namhaften Herstellers Allweiler ALLHEAT sind für die Umwälzung von Wärmeträgern wie Fett oder Heißwasser bei hohen Temperaturen (Wasser bis 207°C oder Thermoöl bis 350°C) vorgesehen.

Im Besonderen handelt es sich bei den Pumpen der Baureihe NTWH/CTWH um einstufige horizontale Kreiselpumpen mit optimierter Lagerung, mit Spiralgehäuse. Dank der langen Kühlstrecke ist keine zusätzliche Kühlung erforderlich. Das massive Gleitlager ist pumpenflüssigkeitsgeschmiert und in SSiC/SSiC oder Kohlenstoff/Stahl erhältlich. Die große Fläche der speziell konzipierten Gleitringdichtungskammer verhindert Trockenlauf. Vor der Abdichtung der Welle werden eine Sicherheitsdichtung und die anschließende Drosselstrecke eingebaut.

In diesen Pumpen werden folgende Wellendichtungen verwendet:

Ungekühlt, gewuchtet oder unwuchtig, nach DIN 24 960.

Gleitringdichtung

Produktcode U2.11A – ausgeglichen,

Produktcode U3.3A – unsymmetrisch (Burgmann 951534 037797000 AQ1VGG).

Materialien: beweglicher Ring – Graphit A, Gegenring – SiC, Siliziumkarbid Q, Feder – CrNiMo-Stahl, Dichtringe – Fluorkautschuk (FPM) V.