2025 — Prom-nasos.com.ua

08 grudzień 2025

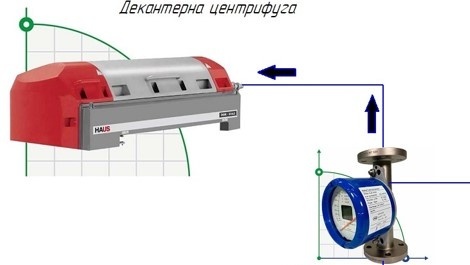

Schemat regulacji wydajności pompy w procesie dekantacji

Wirówki dekantacyjne są wykorzystywane do rozdzielania mieszanin, emulsji oraz różnych produktów na frakcję stałą i ciekłą na skutek działania siły odśrodkowej.

Urządzenia te są szeroko stosowane w wielu gałęziach przemysłu — chemicznym, spożywczym, górniczym, farmaceutycznym itp. W związku z tym zakres przetwarzanych cieczy jest bardzo szeroki.

Aby osiągnąć najwyższą efektywność pracy dekantatora, ważne jest podawanie produktu ze stabilnym przepływem, ponieważ jeśli objętość cieczy doprowadzanej do dekantatora będzie się wahać, na wyjściu otrzymamy produkty o różnych właściwościach (zawartość wilgoci w suchej masie oraz przejrzystość/czystość frakcji ciekłej będą się stale zmieniać).

Na poniższym schemacie przedstawiono przykład realizacji utrzymania stałego, stabilnego przepływu z wykorzystaniem przepływomierza (a dokładniej rotametru z sygnałem miliamperowym).

Na tym uproszczonym schemacie pokazano zasadę utrzymania stałego podawania oleju sojowego do dekantatora.

Produkt jest podawany do dekantatora za pomocą konsolowej pompy ze stali nierdzewnej . Na rurociągu zasilającym zamontowany jest rotametr z sygnałem 4–20 mA, który przekazuje sygnał do sterownika, umożliwiając zmianę prędkości obrotowej pompy w celu utrzymania stałego przepływu, a tym samym zapewniając najwyższą jakość produktów wyjściowych.

05 grudzień 2025

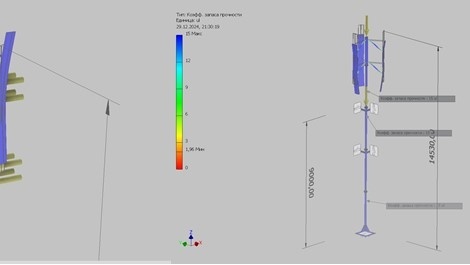

Maszt dla turbin wiatrowych

Instalacja turbiny wiatrowej wymaga zastosowania masztu (wieży), na którym będzie ona zamontowana. Wysokość i konstrukcja masztu są obliczane indywidualnie dla każdego przypadku.

Konstrukcje pionowych podpór mogą być bardzo różnorodne.

Maszt odciągowy

Ten typ podpory jest stosowany dla poziomych turbin wiatrowych o mocy do 10 kW.

Zalety:

niski koszt dzięki zastosowaniu rur i profili o mniejszym przekroju;

możliwość montażu bez użycia dźwigu.

Wady:

zajmuje dużą powierzchnię, ponieważ odciągi muszą być mocowane wokół podpory pod określonym kątem;

mniejsza niezawodność w porównaniu z innymi typami podpór;

konieczność konserwacji.

Podpora segmentowa

Podpora dla turbiny wiatrowej składa się z kilku segmentów (rur o różnych średnicach). Segmenty są łączone ze sobą za pomocą kołnierzy.

Tego typu konstrukcja jest stosowana do montażu turbin wiatrowych o szerokim zakresie mocy. Wysokość masztu może sięgać 36–40 m.

Zalety:

wysoka niezawodność konstrukcji;

prosty i szybki montaż;

brak konieczności konserwacji.

Wady:

konieczność użycia dźwigu do montażu turbiny wiatrowej;

stosunkowo wysoki koszt, ponieważ stosuje się rury lub profile o grubych ściankach.

Jednolita podpora stożkowa

Pionowa podpora jest wykonywana poprzez spawanie pasów stalowych w kształcie sześciokąta lub ośmiokąta.

Podpora stanowi jednolitą konstrukcję o kształcie stożkowym z dwoma kołnierzami – kołnierzem podstawowym do mocowania do fundamentu oraz kołnierzem do montażu turbiny wiatrowej. Wysokość podpory jest ograniczona do 12 m.

Zalety:

wysoka niezawodność konstrukcji;

najszybszy montaż;

brak konieczności konserwacji.

Wady:

konieczność użycia dźwigu do montażu turbiny wiatrowej oraz trudności transportowe, ponieważ podpora jest nierozbieralna;

stosunkowo wysoki koszt ze względu na zastosowanie rur lub profili o grubych ściankach.

Maszt kratownicowy

Jest to maszt wykonywany z wykorzystaniem standardowych profili stalowych (kątownik, rura kwadratowa lub prostokątna, rura okrągła itp.).

Wysokość masztu może wynosić od 12 do 36 m.

Zalety:

wysoka niezawodność konstrukcji;

brak konieczności konserwacji.

Wady:

konieczność wykonywania prac spawalniczych;

złożoność wykonania.

Każda konstrukcja wymaga indywidualnego podejścia i jest obliczana pod kątem wytrzymałości, sztywności oraz stateczności.

Podczas obliczania podpory podstawowymi danymi wejściowymi są masa turbiny wiatrowej, wysokość masztu oraz ciśnienie wiatru w regionie, w którym turbina będzie zainstalowana.

03 grudzień 2025

Nowa seria pomp wirnikowych włoskiego producenta LIVERANI

Pompy wirnikowe (impellerowe) marki LIVERANI to wolnoobrotowe pompy rotacyjne ze stali nierdzewnej z elastycznym wirnikiem. Są szczególnie odpowiednie do pompowania delikatnych, wrażliwych i lepkich cieczy, a także cieczy zawierających cząstki stałe w zawiesinie.

Pompy LIVERANI są szeroko stosowane w branży EKOLOGICZNEJ (wino, moszcz, pulpa winogronowa oraz winogrona bez szypułek), w PRZEMYŚLE SPOŻYWCZYM (piwo, miąższ i sok owocowy, miód, cukier płynny, syropy, glukoza, mleko, masło klarowane, jogurt, płynne jaja, oleje, pulpa i sok pomidorowy, solanka itp.), w PRZEMYŚLE CHEMICZNYM (skrobia, kleje na bazie wody, emulsje, gliceryna, wosk, środki myjące, lateks kauczukowy, płyny do obróbki fotograficznej, polielektrolity, farby, tusze, ścieki przemysłowe itp.), a także w produkcji KOSMETYCZNEJ i FARMACEUTYCZNEJ (mydło w płynie, lotiony czyszczące, kremy, szampony itp.).

Prosta zasada montażu, szeroki wybór materiałów oraz wersji wykonania zespołu pompowego

Systemy jakości stosowane na wszystkich etapach produkcji pozwalają nam oferować szeroki, uniwersalny oraz indywidualnie dopasowany asortyment produktów.

Każda seria pomp może być wykonana z różnymi typami wirników, uszczelnień mechanicznych, sprzęgieł oraz w różnych wersjach, a mianowicie:

pompa z otwartym wałem;

koaksjalna pompa z silnikiem (z silnikiem elektrycznym lub orbitalnym silnikiem hydraulicznym);

z przekładnią redukcyjną;

z kołem pasowym (na wózku lub podstawie);

z mechanicznym wariatoreм prędkości lub z przemiennikiem częstotliwości.

01 grudzień 2025

Przyczyny przeciekania uszczelnienia czołowego, uszczelki

Uszczelnienie mechaniczne lub uszczelniona manżeta (dławica), zgodnie z instrukcją producenta, nie wymagają obsługi w trakcie eksploatacji. Bez wątpienia jest to ogromna zaleta dla każdego użytkownika pompy wyposażonej w taki element uszczelniający. Ale jest jedno ALE!

Instrukcja obsługi urządzenia zawiera jasne wytyczne, w jakich warunkach część hydrauliczna zachowa swoją szczelność:

brak „suchego biegu”, czyli pracy pompy bez obecności cieczy w części przepływowej. Praca „na sucho” powoduje szybkie nagrzewanie par trących, topienie gumowego mieszka lub gumowego pierścienia;

zużycie łożysk prowadzi do zwiększenia wibracji oraz obciążeń udarowych par trących uszczelnienia, co w konsekwencji powoduje przecieki i możliwe późniejsze zalanie silnika elektrycznego;

tłoczenie cieczy zawierających materiały ścierne lub zanieczyszczenia, które mogą uszkodzić uszczelnienie;

ignorowanie konieczności płukania pompy po zakończeniu pracy. Przy tłoczeniu cieczy podatnych na krystalizację i osadzanie się zanieczyszczeń należy przeprowadzić płukanie pompy, aby zapobiec sklejaniu się par trących lub przywieraniu krawędzi gumowej dławicy do wału.

Na zdjęciach poniżej można zaobserwować skutki nieszczelności dławicy. Podczas tłoczenia mleka pojemniki były opróżniane „do zera”, co prowadziło do późniejszego suchego biegu. Płukanie pompy również nie było wykonywane.

Jak widać na zdjęciach, pompa była eksploatowana przez długi czas po pojawieniu się nieszczelności dławicy. Doprowadziło to do konieczności przezwojenia silnika, wymiany łożysk oraz dławicy.

28 listopad 2025

Pompa obiegowa HRS32/7 — ciche i niezawodne rozwiązanie dla Twojego systemu grzewczego

Każdy system grzewczy potrzebuje pompy, która zapewnia stabilną cyrkulację czynnika grzewczego. Bez niej ciepło po prostu nie dociera do wszystkich grzejników, a kocioł pracuje nieefektywnie.

Jednym z najlepszych rozwiązań dla domowych i niewielkich komercyjnych instalacji jest pompa cyrkulacyjna HRS32/7 z mokrym rotorem . To proste, niezawodne i sprawdzone w praktyce urządzenie.

Czym jest pompa HRS32/7 i jak działa

Pompa posiada mokry rotor, co oznacza, że elementy wirujące mają kontakt z cieczą znajdującą się w instalacji. Dzięki temu czynnik grzewczy sam smaruje i chłodzi mechanizm, więc pompa nie wymaga dodatkowej obsługi i pracuje niemal bezgłośnie.

HRS32/7 jest przeznaczona do stałej cyrkulacji wody lub czynnika grzewczego w systemach ogrzewania oraz ciepłej wody użytkowej. Jej konstrukcja została zaprojektowana tak, aby zapewniać stabilne ciśnienie nawet w rozbudowanych instalacjach wielopoziomowych.

Najważniejsze parametry

Rozmiar przyłącza — DN32 (2")

Maksymalna wysokość podnoszenia — do 7 m

Wydajność — do 3,7 m³/h

Trzy prędkości obrotowe (regulowane ręcznie)

Korpus z wytrzymałego żeliwa

Niski poziom hałasu

Zalety pompy HRS32/7

Cicha praca. Mokry rotor zapewnia płynną pracę bez buczenia i wibracji. Idealna do pomieszczeń mieszkalnych.

Energooszczędność. Dzięki trzem prędkościom można dobrać optymalny tryb i nie zużywać zbędnej energii elektrycznej.

Trwałość i niezawodność. Konstrukcja jest maksymalnie prosta, dlatego HRS32/7 pracuje stabilnie przez lata bez konieczności regularnych napraw.

Łatwy montaż. Pompa łatwo montuje się w standardowych instalacjach — przyłącza gwintowane pasują do większości rur.

Dostępność części zamiennych. Model jest popularny, dlatego uszczelki, nakrętki i inne elementy można bez problemu kupić.

Pompa HRS32/7 idealnie nadaje się do:

instalacji grzewczych w domach jednorodzinnych;

ogrzewania podłogowego;

cyrkulacji ciepłej wody użytkowej;

niewielkich obiektów komercyjnych.

Podsumowanie

Jeśli szukasz cichej, ekonomicznej i niezawodnej pompy cyrkulacyjnej do systemu ogrzewania, model HRS32/7 będzie doskonałym wyborem. Łączy sprawdzoną jakość, prostą konstrukcję i rozsądną cenę.

Pompa jest dostępna w naszym magazynie — możesz zamówić ją bezpośrednio na naszej stronie. W razie potrzeby udzielimy również porady dotyczącej doboru lub montażu.

Pompa cyrkulacyjna HRS32/7 — proste rozwiązanie, które działa niezawodnie przez lata.

Jeśli akumulator przestał działać, nie ładuje się lub jest „martwy”, choć wcześniej wszystko było w porządku — najprawdopodobniej zadziałało blokowanie BMS.

BMS to system zarządzania baterią. Pilnuje, aby wszystkie ogniwa pracowały bez przeciążenia, przegrzania czy zwarcia. Jeśli coś jest nie tak, po prostu „wyłącza” baterię, aby nie spaliła się ani ona, ani podłączone urządzenia.

Dlaczego BMS się blokuje

1. Nadmierne rozładowanie lub przepięcie.

Jeśli choć jedno ogniwo rozładuje się poniżej dopuszczalnego poziomu lub napięcie przekroczy normę — system odcina baterię. To typowa sytuacja, gdy akumulator długo stoi bez ładowania lub jest ładowany zbyt mocnym inwerterem.

2. Przegrzanie lub wychłodzenie.

Przy temperaturze poniżej 0 °C ładowanie jest zabronione, ponieważ wewnątrz ogniw tworzą się kryształy litu. W upał powyżej 50 °C również może dojść do blokady — aby uniknąć zapłonu.

3. Nadmierne obciążenie lub zwarcie.

Jeśli system „widzi”, że prąd przekracza dopuszczalny poziom, natychmiast się wyłącza. Zdarza się to przy niewłaściwym podłączeniu inwertera, zwłaszcza gdy występują skoki prądu podczas rozruchu.

4. Problemy z balansowaniem ogniw.

Z czasem ogniwa starzeją się nierównomiernie, a ich napięcia „rozjeżdżają się”. BMS to wykrywa i reaguje — szczególnie podczas ładowania do 100%.

5. Utrata komunikacji lub błąd oprogramowania.

W złożonych systemach, gdzie jest CAN lub RS485, każda awaria komunikacji może prowadzić do blokady, nawet jeśli same ogniwa są w porządku.

Jak odblokować system

1. Sprawdź napięcie na stykach.

Jeśli napięcie wynosi „0”, nie oznacza to, że bateria jest pusta. BMS jedynie odłączył wyjście. Najpierw podłącz multimetr kontrolny do każdej sekcji lub użyj portu diagnostycznego, jeśli jest dostępny.

2. Spróbuj „obudzić” BMS krótkim ładowaniem.

W większości przypadków wystarczy podać niewielki prąd ładowania (0,05–0,1 C) przez kilka minut, aby system wyszedł z trybu uśpienia. Niektóre bloki LiFePO4 „budzą się” nawet po kilku sekundach podania napięcia.

3. Balansowanie ogniw.

Jeśli blokada została wywołana rozbieżnością napięć, należy pozostawić baterię na ładowarce w trybie balansowania (czasem na kilka godzin). BMS automatycznie wyrówna ogniwa i umożliwi rozładowanie.

4. Reset przez oprogramowanie serwisowe.

Dla większości „inteligentnych” BMS (JBD, Daly, ANT, Seplos, Overkill Solar itd.) istnieją programy na PC lub smartfony. Pozwalają one odczytać błędy i ręcznie zresetować blokadę. Ważne jednak, aby najpierw usunąć przyczynę, w przeciwnym razie system natychmiast ponownie się zablokuje.

5. Ochrona przed nadmiernym rozładowaniem.

Jeśli bateria długo stała bez ładowania (zwłaszcza kilka miesięcy), napięcie mogło spaść tak nisko, że BMS „zasnął”. W takim przypadku potrzebny jest laboratoryjny zasilacz z regulowanym napięciem, który stopniowo „podniesie” ogniwa do bezpiecznego poziomu.

6. Aktualizacja oprogramowania (tylko dla doświadczonych użytkowników).

Jeśli BMS „zawiesił się” i nie reaguje — może pomóc przeprogramowanie. Należy to jednak robić tylko wtedy, gdy masz pewność swoich działań, ponieważ przy błędzie kontroler można trwale uszkodzić.

Jak uniknąć ponownej blokady

Nie dopuszczaj do głębokiego rozładowania — używaj systemu kontroli zasilania lub rezerwowego ładowania.

Nie używaj akumulatora na mrozie bez podgrzewania.

Co kilka miesięcy sprawdzaj balans ogniw przez aplikację lub port komunikacyjny.

Jeśli bateria nie pracuje — utrzymuj poziom naładowania 50–60% i przechowuj ją w suchym miejscu w temperaturze +15…+25 °C.

I najważniejsze — nigdy nie zwieraj styków ręcznie, próbując „obejść” BMS. Może to spowodować dymienie i zapach spalenizny.

Podsumowanie

Blokada BMS to nie awaria, lecz ochrona przed awarią. Reaguje ona nie na „kaprysy”, lecz na realne zagrożenia dla baterii. Jeśli zrozumiesz przyczyny i będziesz działać spokojnie, 90% przypadków da się rozwiązać bez wymiany akumulatora.

Najważniejsze — nie panikuj, nie podłączaj przewodów na chybił trafił i miej pod ręką dobry multimetr lub aplikację do monitoringu.

Obecnie w systemach zaopatrzenia w wodę, ogrzewania, wentylacji oraz w sieciach przemysłowych coraz częściej stosuje się zawory typu „butterfly” — czyli tak zwane przepustnice. To kompaktowa i efektywna armatura, która służy do odcinania lub regulacji przepływu cieczy albo gazu w rurociągu.

Gdzie stosuje się zawory „butterfly”

Takie zawory znajdują zastosowanie w:

systemach wodociągowych i kanalizacyjnych;

sieciach ciepłowniczych i systemach wentylacyjnych;

przemyśle spożywczym, chemicznym i farmaceutycznym;

instalacjach z wodą techniczną lub morską, a także w różnych procesach przemysłowych, gdzie wymagana jest niezawodna armatura odcinająca.

Dzięki swojej prostej, lecz przemyślanej konstrukcji przepustnicę można szybko zainstalować nawet w trudno dostępnych miejscach — co jest szczególnie wygodne podczas obsługi dużych systemów.

Główne zalety zaworów typu „Butterfly”

Kompaktowość i niska waga. W porównaniu z klasycznymi zasuwami, te modele zajmują mniej miejsca i są łatwiejsze w montażu.

Niezawodność w pracy. Szczelność zapewnia specjalna uszczelka, która gwarantuje trwałość nawet przy wysokim ciśnieniu.

Łatwa konserwacja. Konstrukcja minimalizuje ryzyko zacięcia, a wymiana elementów uszczelniających nie wymaga skomplikowanych narzędzi.

Przystępna cena. Koszt przepustnic jest znacznie niższy niż tradycyjnych zasuw stalowych lub żeliwnych.

Możliwość sterowania ręcznego lub elektrycznego. Pozwala to na stosowanie ich w systemach zautomatyzowanych.

Zamówienie zaworów w naszym sklepie

Na naszej stronie prom-nasos.com.ua możesz zamówić zawór „Butterfly” w korzystnej cenie. Oferujemy certyfikowane produkty, sprawdzone w praktyce, a także doradztwo specjalistów, którzy pomogą dobrać niezawodne rozwiązanie dostosowane do Twoich warunków pracy.

Zawory typu „Butterfly” to skuteczne rozwiązanie dla tych, którzy potrzebują trwałości i wygody w eksploatacji.

14 listopad 2025

Filtr ramowy COLOMBO

Ramowy filtr prasowy COLOMBO – niezawodne rozwiązanie dla skutecznej filtracji.

W każdym procesie produkcyjnym, gdzie konieczne jest oddzielenie cieczy od cząstek stałych, ważne jest posiadanie urządzenia pracującego stabilnie i bez zbędnych problemów. Jednym z takich urządzeń jest ramowy filtr prasowy COLOMBO, który sprawdził się jako niezawodna technika do oczyszczania zawiesin w różnych branżach – od przemysłu spożywczego po uzdatnianie wody.

Przeznaczenie filtra prasowego

Filtr prasowy COLOMBO przeznaczony jest do mechanicznego odwadniania osadów oraz oczyszczania cieczy z zanieczyszczeń stałych. Zasada jego działania jest prosta, ale bardzo skuteczna: zawiesina jest podawana do komór między płytami filtracyjnymi, gdzie pod ciśnieniem przechodzi przez tkaninę filtracyjną. W efekcie — z jednej strony otrzymujemy czystą ciecz (filtrat), a z drugiej — gęsty osad (tzw. „ciasto filtracyjne”).

Parametry techniczne (na przykładzie modelu COLOMBO 12)

Typ konstrukcji: ramowo-płytowy

Liczba płyt: 12

System zacisku: ręczny

Wymiary tkaniny filtracyjnej: standardowe, łatwe do wymiany

Takie parametry sprawiają, że filtr prasowy jest wygodny w użytkowaniu zarówno dla małych przedsiębiorstw, jak i w zastosowaniach rolniczych.

Główne zalety COLOMBO

Łatwa obsługa. Konstrukcja filtra prasowego jest dopracowana w każdym szczególe: łatwy dostęp do płyt, szybka wymiana tkanin, minimum ruchomych elementów.

Wysoka jakość filtracji. Dokładne filtrowanie pozwala uzyskać maksymalnie czysty filtrat, nawet podczas pracy z gęstymi zawiesinami.

Trwałość. Zastosowane materiały są odporne na korozję, agresywne środowiska i wahania temperatur.

Ekonomiczność. Filtr prasowy nie wymaga dużych nakładów energetycznych, a zużycie materiałów eksploatacyjnych jest minimalne.

Uniwersalność. Nadaje się do branży spożywczej, chemicznej, farmaceutycznej i innych sektorów.

Kompaktowość. Zajmuje niewiele miejsca, co jest wygodne w halach o ograniczonej przestrzeni.

Taki filtr prasowy jest dostępny w naszym magazynie, więc nie ma potrzeby czekać na dostawę. Można go kupić już dziś i od razu uruchomić w pracy.

11 listopad 2025

Alfa-amylaza i glukoamylaza

Alfa-amylaza oraz glukoamylaza to enzymy stosowane w przemyśle spożywczym, spirytusowym, biotechnologicznym, skrobiowym i innych branżach.

Zastosowanie enzymów w produkcji alkoholu jest kluczowym etapem, ponieważ zwiększają szybkość reakcji i zapewniają wyższy uzysk alkoholu, co z kolei sprawia, że proces produkcji jest bardziej wydajny. Enzymy umożliwiają rozkład złożonych węglowodanów do prostych cukrów, które następnie ulegają fermentacji alkoholowej z udziałem drożdży.

Na aktywność enzymów wpływają takie czynniki jak: temperatura, czas fermentacji oraz poziom pH. Przestrzeganie tych parametrów sprzyja optymalnemu rozkładowi skrobi i innych złożonych związków.

Alfa-amylaza rozkłada skrobię na krótsze łańcuchy dekstryn.

Optymalna temperatura działania – 85–95˚C. Optymalny poziom pH – 5,8–6,2.

Glukoamylaza przekształca dekstryny w glukozę, która następnie jest fermentowana przez drożdże alkoholowe do etanolu.

Optymalna temperatura działania – 56–60˚C. Optymalny poziom pH – 4,0–4,8.

W sprzedaży dostępny jest zestaw preparatów enzymatycznych , który zawiera 50 ml alfa-amylazy oraz 50 ml glukoamylazy.

Jest to optymalne dawkowanie enzymów do produkcji destylatów w warunkach domowych z przeliczenia na 200 kg ziarna (mąki).

W komplecie z enzymami do wytwarzania napojów alkoholowych należy stosować drożdże. Bardzo dobrą opinią cieszą się drożdże alkoholowe do fermentacji w niskich temperaturach Kodzi Angel Leaven .

10 listopad 2025

Pompy zanurzeniowe Dreno ALPHA

Zanurzeniowe pompy Dreno ALPHA są przeznaczone do pompowania cieczy (zwykle zanieczyszczonych lub z domieszkami) i instalowane są w pełnym zanurzeniu w medium roboczym.

Obszary zastosowania:

odpompowywanie szamb, zbiorników bezodpływowych, studzienek kanalizacyjnych;

odwadnianie piwnic, zalanych pomieszczeń;

osuszanie studni, zbiorników wodnych, wykopów budowlanych;

tłoczenie wody technicznej i deszczowej.

Charakterystyka robocza:

Maksymalna temperatura cieczy: 40°C przy całkowitym zanurzeniu pompy;

Maksymalna głębokość zanurzenia: 20 m;

Dopuszczalne wartości pH: 6–10;

Charakterystyki hydrauliczne obowiązują dla cieczy o gęstości <1,1 kg/dm3;

Dopuszczalne napięcie: 220 V/380 V ±5%;

Korpus pompy i wirnik wykonane są z żeliwa GG20;

Chłodzenie odbywa się dzięki cieczy, w której pompa jest zanurzona.

Dostępny jest szeroki wybór pomp Dreno , a w razie potrzeby również części zamienne.