Noticias Prom-nasos

19 enero 2026

Bombas de aceite centrífugas WM

Las bombas de aceite de vórtice WM se utilizan para el bombeo de agua caliente, etilenglicol, aceites ligeros, lubricantes y combustibles sin impurezas sólidas ni inclusiones fibrosas. La temperatura del fluido bombeado puede alcanzar los 200 °C.

El principio de funcionamiento se basa en la creación de un vórtice en la cámara de trabajo. El fluido entra en la bomba, es captado por las paletas del impulsor y, como resultado de la fuerza centrífuga y la formación del vórtice, recibe un impulso de energía. Esto permite que el fluido se desplace hacia la salida a alta presión.

Temperaturas de bombeo de distintos fluidos: agua +5 °C ~ +160 °C; aceite térmico +5 °C ~ +200 °C; etilenglicol −30 °C ~ +180 °C. Esto es posible gracias a un sello mecánico especial que soporta altas temperaturas.

El fabricante suministra las bombas con bridas de contrafijación y juntas.

14 enero 2026

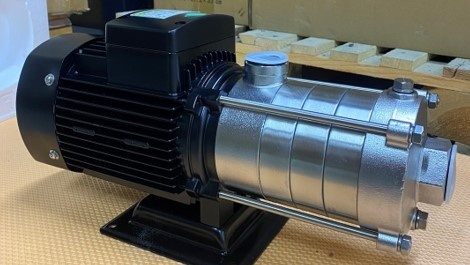

Bombas multietapa

Las bombas multietapa son un tipo de bombas que cuentan con varias etapas de trabajo (rodetes), lo que permite aumentar la presión del líquido o gas en cada fase de funcionamiento. Cada etapa incrementa la presión del fluido en una determinada magnitud y, como resultado final, la bomba es capaz de proporcionar una presión elevada con un volumen relativamente pequeño de fluido bombeado.

Principio de funcionamiento: El fluido entra en la primera etapa, donde se incrementa su presión. A continuación, se transfiere a la siguiente etapa, en la que la presión vuelve a aumentar, y así sucesivamente a través de todas las etapas.

Tipos de diseño:

Horizontales: se utilizan habitualmente en la industria para el bombeo de agua, soluciones químicas y productos derivados del petróleo.

Verticales: se emplean para bombear agua a grandes alturas, especialmente en sistemas de abastecimiento y evacuación de agua.

Ventajas:

Posibilidad de alcanzar valores de presión elevados.

Capacidad de bombear grandes volúmenes de líquido con un diseño relativamente compacto.

Alta fiabilidad y funcionamiento estable bajo cargas elevadas.

Aplicaciones: abastecimiento y evacuación de agua; procesos de alta temperatura y químicos; sistemas de refrigeración y calefacción; bombeo de productos petrolíferos y sustancias químicas.

12 enero 2026

Bombas con accionamiento por toma de fuerza

Las bombas accionadas por la TDF (toma de fuerza, PTO) se utilizan para el riego en la agricultura y la horticultura. Se conectan a un tractor u otra maquinaria a través de la TDF, lo que permite aprovechar la potencia mecánica del vehículo para el funcionamiento de la bomba.

La TDF es un sistema que permite transmitir energía mecánica del motor a diversos equipos y dispositivos, como bombas, segadoras, arados, etc.

En las bombas de rodillos, como por ejemplo ML20 , normalmente se utiliza un sistema de rotación de rodillos para el bombeo del líquido. Estas bombas pueden tener distintas potencias y diseños según los requisitos específicos de uso.

El cuerpo de la bomba es de hierro fundido, el rotor cuenta con rodillos de nailon y la tapa también es de hierro fundido. El suministro incluye una cadena para la fijación a un punto fijo del tractor.

10 enero 2026

Levadura alcohólica Kodzi Angel Leaven

Levadura de alcohol Kodzi Angel Leaven es una levadura especialmente fermentada, desarrollada para procesar materias primas de cereales (arroz, maíz, trigo, cebada, etc.) sin maceración previa, es decir, sin cocción ni malteado.

Ventajas de usar la levadura Kodzi Angel :

No requiere la adición de enzimas;

Fermentación rápida;

Alta producción de alcohol a partir de cereales;

Buena tolerancia a la adición de azúcar en diferentes concentraciones y a variaciones de temperatura.

Actualmente hay una PROMOCIÓN para la levadura Kodzi Angel Leaven . Al comprar de 2 a 5 paquetes, se aplica un DESCUENTO.

Para la producción profesional de bebidas alcohólicas se utilizan levaduras de alta calidad resistentes a altas temperaturas, etanol y ácidos: Angel Thermal Tolerance Alcohol Active Dry Yeast .

09 enero 2026

Mando de protección de la bomba

El panel de protección de la bomba es un dispositivo que controla el funcionamiento de la bomba y la protege contra modos de operación de emergencia.

Se utiliza en sistemas de suministro de agua y alcantarillado. El panel permite el control automático de la bomba, así como la supervisión de distintos parámetros de funcionamiento, garantizando un trabajo fiable y continuo. Es adecuado para los siguientes tipos de bombas: centrífugas, de aguas residuales, de pozo/tipo sumergible, entre otras.

El panel de protección realiza las siguientes funciones:

protección contra pérdida de fase;

protección contra baja tensión;

protección contra funcionamiento en seco;

protección contra sobretensión;

protección contra cortocircuito, entre otras.

En nuestro sitio web encontrará una amplia gama de paneles de protección para bombas de distintas potencias.

07 enero 2026

Sistema de desinfección (tratamiento) del grano

En la preparación del material cerealista para la siembra, además de las medidas generalmente aceptadas de clasificación y cribado (eliminación de cáscaras e impurezas extrañas), un elemento importante es la desinfección contra insectos plaga cuarentenarios.

El tratamiento de semillas con productos fungicidas es un elemento obligatorio de las tecnologías de cultivo de cereales.

Para esta tarea se utilizan estaciones especiales de desinfección, cuyos elementos principales son mezcladores de grano de distintos tipos y un sistema de bombeo para la dosificación del producto desinfectante.

El método consiste en que, durante la carga en el silo, el grano en flujo se recubre de manera uniforme con finas partículas de niebla del producto de tratamiento.

En la imagen siguiente se muestra un ejemplo de una estación de dosificación del producto desinfectante

La estación de bombeo está implementada sobre la base de una bomba peristáltica. La ejecución funcional permite al operador establecer la dosis del producto en función del tipo de grano y de la productividad de la línea tecnológica.

Dicha estación puede montarse utilizando bombas dosificadoras de diferentes tipos. Para caudales pequeños es suficiente una bomba dosificadora solenoide con una capacidad de 1 a 15 litros por hora.

Las estaciones de mayor capacidad utilizan bombas dosificadoras peristálticas , de diafragma o de émbolo , con caudales de 15 a 300 litros por hora.

La dosificación del producto se realiza либо directamente a través de una boquilla (en sistemas pequeños), o bien en la tubería de suministro del producto de tratamiento, donde puede diluirse adicionalmente con agua y pulverizarse mediante una bomba de alta presión .

Bomba dosificadora de diafragma

En nuestro sitio web es posible seleccionar cualquiera de las bombas mencionadas para resolver la tarea de desinfección de cultivos cerealistas.

Recomendamos prestar especial atención a la serie de bombas peristálticas FLUIMAC HELIOS .

En esta serie de bombas se pueden seleccionar modelos con caudal fijo, con regulación de la productividad mediante variador, así como con convertidor de frecuencia integrado.

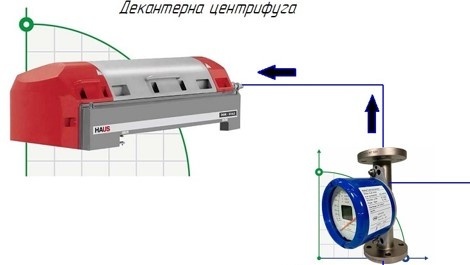

Las centrífugas decantadoras se utilizan para la separación de mezclas, emulsiones y diversos productos en fracciones sólida y líquida mediante la acción de la fuerza centrífuga.

Estos equipos se utilizan ampliamente en diversos sectores industriales: industria química, alimentaria, minera, farmacéutica, etc. En consecuencia, la gama de líquidos que se procesan es muy amplia.

Para lograr la máxima eficiencia de funcionamiento del decantador, es importante suministrar el producto con un caudal constante y estable, ya que si el volumen de líquido que entra al decantador varía, en la salida se obtendrán productos con diferentes propiedades (el contenido de humedad de la fracción sólida y la transparencia/pureza de la fracción líquida cambiarán continuamente).

En el esquema siguiente se muestra un ejemplo de la implementación del mantenimiento de un caudal constante y estable mediante el uso de un caudalímetro (concretamente, un rotámetro con señal en miliamperios).

En este esquema simplificado se muestra el principio de mantenimiento de un suministro constante de aceite de soja al decantador.

El producto se suministra al decantador mediante una bomba centrífuga de acero inoxidable . En la tubería de alimentación se instala un rotámetro con señal de 4–20 mA, cuya señal se transmite a la unidad de control y permite ajustar la velocidad de la bomba para mantener un caudal constante, garantizando así la mejor calidad de los productos finales.

05 diciembre 2025

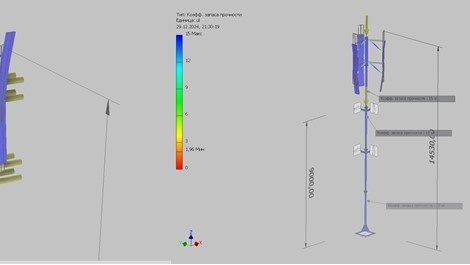

Mástiles para aerogeneradores

La instalación de un aerogenerador requiere la presencia de un mástil (torre) en el que se instalará. La altura y el diseño del mástil se calculan de forma individual para cada caso.

Las estructuras de los soportes verticales pueden ser muy diversas.

Mástil con vientos

Este tipo de soporte se utiliza para aerogeneradores de eje horizontal con una potencia de hasta 10 kW.

Ventajas:

bajo coste, gracias al uso de tubos y perfiles de menor sección;

posibilidad de instalación sin utilizar grúa.

Desventajas:

ocupa una gran superficie, ya que los vientos deben fijarse alrededor del mástil con un ángulo determinado;

menor fiabilidad en comparación con otros tipos de soportes;

necesidad de mantenimiento.

Mástil escalonado

El soporte para el aerogenerador consta de varios segmentos (tubos de diferentes diámetros). Los segmentos se unen entre sí mediante bridas.

Este diseño se utiliza para la instalación de aerogeneradores en un amplio rango de potencias. La altura del mástil puede alcanzar los 36–40 m.

Ventajas:

alta fiabilidad de la estructura;

instalación sencilla y rápida;

no requiere mantenimiento.

Desventajas:

necesidad de utilizar una grúa para la instalación del aerogenerador;

coste relativamente alto, ya que se utilizan tubos o perfiles de pared gruesa.

Soporte cónico monobloque

El soporte vertical se fabrica mediante la soldadura de chapas de acero en forma hexagonal u octogonal.

El soporte es una estructura monobloque de forma cónica con dos bridas: una brida de apoyo para la fijación a la cimentación y una brida para la fijación del aerogenerador. La altura del soporte está limitada a 12 m.

Ventajas:

muy alta fiabilidad de la estructura;

instalación más rápida;

no requiere mantenimiento.

Desventajas:

necesidad de utilizar una grúa para la instalación del aerogenerador, así como dificultad de transporte, ya que el soporte no es desmontable;

coste relativamente alto, debido al uso de tubos o perfiles de pared gruesa.

Mástil tipo celosía

Es un mástil fabricado a partir de perfiles metálicos estándar (ángulos, tubos cuadrados o rectangulares, tubos redondos, etc.).

La altura del mástil puede variar entre 12 y 36 m.

Ventajas:

alta fiabilidad de la estructura;

no requiere mantenimiento.

Desventajas:

necesidad de realizar trabajos de soldadura;

complejidad de fabricación.

Cada estructura requiere un enfoque individual y se calcula en cuanto a resistencia, rigidez y estabilidad.

Al calcular el soporte, los principales datos de partida son la masa del aerogenerador, la altura del mástil y la presión del viento en la región donde se instalará el aerogenerador.

03 diciembre 2025

Nueva serie de bombas de impulsor del fabricante italiano LIVERANI

Las bombas de impulsor LIVERANI son bombas rotativas de baja velocidad fabricadas en acero inoxidable con impulsor flexible. Son especialmente adecuadas para el trasiego de líquidos delicados, sensibles y viscosos, así como de líquidos con partículas sólidas en suspensión.

Las bombas LIVERANI se utilizan ampliamente en el sector ECOLÓGICO (vino, mosto, mosto de uva y uvas despalilladas), en la INDUSTRIA ALIMENTARIA (cerveza, pulpa y zumo de frutas, miel, azúcar líquido, jarabes, glucosa, leche, mantequilla fundida, yogur, huevo líquido, aceite, pulpa y zumo de tomate, salmuera, etc.), en la INDUSTRIA QUÍMICA (almidón, adhesivos a base de agua, emulsiones, glicerina, cera, detergentes, látex de caucho, líquidos para el procesado fotográfico, polielectrolitos, pinturas, tintas, efluentes industriales, etc.), así como en la producción COSMÉTICA y FARMACÉUTICA (jabón líquido, lociones limpiadoras, cremas, champús, etc.).

Principio de montaje sencillo, amplia selección de materiales y configuraciones del conjunto de bombeo

Los sistemas de calidad aplicados durante todo el proceso de fabricación nos permiten ofrecer una gama de productos amplia, versátil e индивидуalizada.

Cada serie de bombas puede fabricarse con distintos tipos de impulsores, sellos mecánicos, acoplamientos y en diferentes configuraciones, a saber:

bomba con eje libre;

bomba motorizada coaxial (con motor eléctrico o motor hidráulico orbital);

con reductor;

con polea (sobre carro o base);

con variador mecánico de velocidad o con convertidor de frecuencia.

01 diciembre 2025

Causas de la fuga del sello de extremo, junta tórica

El sello mecánico o el manguito reforzado (empaquetadura) según las instrucciones del fabricante no requieren mantenimiento durante el funcionamiento. Sin duda, esto es una ventaja excepcional para cualquiera que utilice una bomba con este elemento de sellado. ¡Pero hay un PERO!

El manual de uso del producto contiene instrucciones claras sobre las condiciones en las que la parte hidráulica mantendrá su estanqueidad:

ausencia de “funcionamiento en seco”, es decir, funcionamiento de la bomba sin presencia de líquido en la parte de paso. El funcionamiento en seco va acompañado de un rápido calentamiento de los pares de fricción y del derretimiento del fuelle de goma o del anillo de goma;

el desgaste de los rodamientos provoca un aumento de las vibraciones y de las cargas de impacto sobre los pares de fricción del sello, lo que da como resultado fugas y, posteriormente, una posible inundación del motor eléctrico;

el bombeo de líquidos que contengan abrasivos o inclusiones que puedan dañar el sello;

ignorar la necesidad de lavar la bomba después de finalizar el trabajo. Al bombear líquidos propensos a la cristalización o a la adhesión, es necesario realizar el lavado de la bomba para evitar que los pares de fricción se peguen o que el labio de goma de la empaquetadura se adhiera al eje.

En las fotos de abajo se pueden observar las consecuencias de una fuga en la empaquetadura. Al bombear leche, los bidones se vaciaron “hasta cero”, seguido de funcionamiento en seco. Tampoco se realizó el lavado de la bomba.

Como se puede ver en las fotos, la bomba se utilizó durante un largo período después del inicio de la fuga de la empaquetadura. Esto llevó a la necesidad de rebobinar el motor, así como de sustituir los rodamientos y la empaquetadura.