Aktualności Prom-nasos

07 listopad 2025

Praca pompy odśrodkowej pod próżnią

Na początek trochę teorii.

NPSH — „Net Positive Suction Head” (dodatnia wysokość ssania), czyli tak zwany zapas antykawitacyjny, to najważniejsza wielkość do oceny zdolności zasysania pompy. NPSH określa minimalne ciśnienie na wejściu do pompy, niezbędne do pracy bez kawitacji.

Rozróżnia się dwa parametry NPSH: NPSHr („required”) — wymagany zapas antykawitacyjny, czyli wymagane ciśnienie na króćcu ssawnym pompy. NPSHr dla każdej pompy określa się poprzez próby fabryczne i podaje na wykresach oraz w tabelach (patrz rys. 1). Należy zauważyć, że dane te odnoszą się do temperatury cieczy +20°C.

rys. 1

Porównanie wartości NPSH pomp o prędkości obrotowej 1500 i 3000 obr./min.

NPSHa („available”) — „dostępny” zapas antykawitacyjny systemu, w którym zainstalowana jest pompa. Oczywiste jest, że pompa pracuje w ramach konkretnego systemu ( ogrzewanie, wodociągi, kanalizacja, produkcja alkoholu , przemysł spożywczy itd.), dlatego jakość jej pracy w dużej mierze zależy od instalacji rurowej, schematu podłączeń, armatury odcinającej , automatyki , a nie tylko od producenta i konstrukcji samej pompy.

NPSHa (systemu) musi być zawsze większe niż NPSHr (pompy)

NPSHa > NPSHr

Warunek ten musi zostać spełniony, aby pompa pracowała prawidłowo, bez kawitacji.

Rozważmy przykład pracy pompy podczas odprowadzania cieczy ze zbiornika znajdującego się pod próżnią. Może to być np. reaktor chemiczny lub kolumna fermentacyjna , z której odprowadzana jest barda.

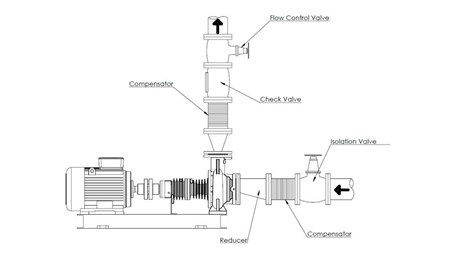

Schemat ideowy takiego procesu przedstawiono na rys. 2

Rozwiązanie projektowe pokazano na rys. 3

rys. 2

rys. 3

NPSHa systemu pracującego pod próżnią oblicza się według wzoru:

NPSHa = P + Lh − (Vp + Hf)

P — ciśnienie nad powierzchnią cieczy w zbiorniku zamkniętym (ciśnienie nadciśnienia);

ponieważ zbiornik znajduje się pod próżnią, przyjmujemy P = 0 (próżnia absolutna, mimo że w praktyce ciśnienie absolutne nigdy nie jest równe zeru)

Lh — maksymalna wysokość słupa cieczy (wysokość zalania);

Vp — ciśnienie pary nasyconej cieczy przy maksymalnej temperaturze pracy;

Hf — straty ciśnienia na tarcie w przewodzie ssawnym przy wymaganej wydajności pompy;

Z tego wzoru wynika, że aby poprawić zdolność zasysania pompy, należy zwiększyć wysokość słupa cieczy (Lh), zmniejszyć ciśnienie par cieczy (Vp) — ponieważ zależy ono od temperatury, najlepiej odprowadzać chłodniejszą ciecz, a także zmniejszyć straty tarcia w przewodach (zwiększyć średnicę rury ssawnej, stosować armaturę odcinającą o większej średnicy).

Z rys. 1 wynika, że priorytetowe jest stosowanie pomp o prędkości obrotowej 1500 obr./min zamiast 3000 obr./min.

06 listopad 2025

Wybór akumulatora do falownika i UPS

Nasza firma specjalizuje się w sprzedaży akumulatorów o różnym napięciu, producentów ROSEN oraz Cooli .

Akumulatory są kompatybilne z hybrydowymi inwerterami i/lub zasilaczami awaryjnymi (UPS) od 12 do 24 V – „niskonapięciowe” oraz 44–56 V („wysokonapięciowe”).

Chcemy zaznaczyć, że podczas wyboru akumulatorów LiFePO4 istnieją podstawowe niuanse:

Ważne (!) jest znać parametry inwertera lub UPS, do którego podłączany jest akumulator LiFePO4.

Napięcie średniego orientacyjnego zużycia energii elektrycznej.

Czas, na jaki należy zapewnić pracę akumulatorów w ciągu doby.

Dobierzemy akumulator certyfikowanego producenta

Ponieważ to urządzenie pompowe pracuje z nośnikiem ciepła na oleju termicznym o wysokiej temperaturze (od 130 do 350°C), instalacja pompy, podłączenie silnika, podłączenie elektryczne oraz montaż rurociągów mogą być wykonywane wyłącznie przez wykwalifikowany personel.

Podczas instalacji pompy należy przestrzegać następujących zasad:

Zdjąć elementy ochronne z kołnierzy.

Pompę należy instalować w miejscach, w których nie występuje ryzyko zamarzania lub wybuchu oraz zapewniona jest dobra wentylacja.

Wokół pompy powinno być wystarczająco dużo miejsca, aby umożliwić wygodny montaż i konserwację.

Rura ssawna pompy powinna być możliwie jak najkrótsza.

Zespół pompy należy umieścić na stalowej ramie nośnej i stabilnie zamocować za pomocą połączeń śrubowych. Konstrukcja ramy musi być wystarczająco sztywna, aby zapobiegać drganiom podczas pracy, a także umożliwiać regulację położenia silnika względem części pompy.

Rama nośna powinna być mocowana do poziomej płyty betonowej za pomocą śrub kotwiących lub poprzez przyspawanie do elementów osadzonych.

Montaż pompy

Montaż pompy jest dopuszczalny wyłącznie przy poziomym położeniu wału.

Pompy o mocy do 5–10 kW montuje się na metalowej ramie, a mocniejsze — na fundamencie. Masa fundamentu betonowego powinna być co najmniej dwukrotnie większa niż masa pompy z silnikiem. Długość i szerokość fundamentu powinny być większe od wymiarów ramy o 100 mm z każdej strony. W razie potrzeby dla pomp o dużej mocy wykonuje się fundament z wibroizolacją.

Korpus pompy mocuje się do ramy lub fundamentu za pomocą śrub przez otwory w stopach montażowych.

Dla prawidłowego chłodzenia silnika odległość od najbliższej konstrukcji powinna wynosić co najmniej 0,5 m.

Podczas wykonywania izolacji termicznej należy izolować wyłącznie korpus pompy („ślimak”) i króćce przyłączeniowe. Izolowanie silnika jest niedopuszczalne.

Przed montażem należy sprawdzić swobodne obracanie wału, obracając go za sprzęgło po zdjęciu pokrywy.

Przed instalacją pompy rurociągi należy przepłukać z zendry, żużlu i innych zanieczyszczeń.

Podłączenie do rurociągu

Dopływ medium roboczego następuje przez króciec osiowy, a odpływ — przez króciec promieniowy pompy odśrodkowej.

Średnice rur doprowadzających i odprowadzających dobiera się na podstawie obliczeń i zazwyczaj są one większe od średnicy króćców pompy o 1–2 wielkości nominalne.

Korpus pompy nie może być narażony na skręcanie, rozciąganie, zginanie ani ściskanie ze strony podłączonych rurociągów. W celu konserwacji na rurociągach przed i za pompą należy zainstalować armaturę odcinającą. Odcinek odcinany powinien być wyposażony w zawór spustowy.

Dla ochrony pompy przed uszkodzeniem spowodowanym cząstkami stałymi przed pompą należy zainstalować filtr siatkowy.

Aby wyeliminować przenoszenie drgań na podłączone rurociągi, na przewodzie ssawnym i tłocznym należy zastosować wstawki antywibracyjne.

W instalacjach wielopompowych z połączeniem równoległym na króćcu tłocznym każdej pompy należy zainstalować zawór zwrotny.

Przy połączeniu kołnierzowym pomiędzy nakrętką/łbem śruby a kołnierzem należy zastosować podkładkę.

Kołnierze rurociągów muszą być równoległe do kołnierzy pompy; pomiędzy nimi należy stosować uszczelki odpowiednie do parametrów pompowanego medium.

W celu kontroli pracy pompy przed i za nią należy zamontować manometry.

Nie wolno używać pompy jako punktu podparcia ani elementu mocowania rurociągu.

Rurociągi muszą być zamocowane w bezpośredniej bliskości pompy. Należy upewnić się, że ciężar, naprężenie ani odkształcenia rurociągu nie przenoszą się na pompę.

Nadmierne naprężenia w rurociągu mogą doprowadzić do wycieku medium roboczego.

Nominalne wymiary króćców ssawnych i tłocznych pompy nie są wyznacznikiem doboru średnicy rur. Średnica rur powinna być równa lub większa od średnicy króćców. Niedopuszczalne jest stosowanie rur lub kształtek o mniejszym przekroju.

Połączenia należy wykonywać kołnierzami z uszczelkami o odpowiednim rozmiarze i materiale. Uszczelka musi być wycentrowana, aby nie ograniczać przepływu.

Rozszerzalność cieplna rurociągów i drgania muszą być kompensowane za pomocą wstawek wibracyjnych i kompensatorów osiowych, aby nie powodować dodatkowego obciążenia.

Na przewodzie ssawnym nie mogą występować kieszenie powietrzne, dlatego rura powinna mieć niewielki spadek w kierunku pompy.

Zasuwę na przewodzie ssawnym należy zamontować możliwie jak najbliżej pompy; podczas pracy musi być całkowicie otwarta i nie może służyć do regulacji przepływu.

Zasuwę na przewodzie tłocznym należy zamontować możliwie jak najbliżej pompy w celu regulacji przepływu podczas wprowadzania pompy w tryb roboczy.

Dodatkowe połączenia rurowe i akcesoria

Dla kontroli pracy pompy na rurociągu należy zainstalować manometry i termometry. Do automatyzacji — czujniki temperatury i ciśnienia.

Każda pompa posiada gwintowane króćce do podłączenia rurociągów odciążających do komory olejowej. Komorę olejową można podłączyć do zbiornika drenażowego, co umożliwi odprowadzanie oleju w przypadku wycieku. Podłączenie musi być wykonane przez zawór bezpieczeństwa o ciśnieniu zgodnym z maksymalnym ciśnieniem pompy.

Wykonanie obejścia (bypassu)

Jeśli istnieje możliwość długotrwałej pracy pompy przy zamkniętej zasuwie lub przy małym przepływie, należy przewidzieć linię obejściową, aby zapewnić odprowadzenie medium z powrotem do przewodu ssawnego i zapobiec przegrzaniu pompy.

Linia obejściowa powinna łączyć przewód tłoczny z przewodem ssawnym.

Na przewodzie tłocznym obejście podłącza się między króćcem tłocznym pompy a zasuwą, montując zawór przelewowy.

Pompy hermetyczne to szczególna grupa pomp specjalnego przeznaczenia. Urządzenia te stosuje się do pompowania substancji szczególnie niebezpiecznych, takich jak ciekły amoniak, azot, agresywne kwasy czy substancje toksyczne.

W pompach tego typu nie występują uszczelnienia części obrotowych, a komora robocza jest całkowicie hermetyczna, co eliminuje możliwość wycieku.

Parametry techniczne pompy z hermetycznym silnikiem bez uszczelnienia:

Wydajność: Q do 1200 m³/h.

Wysokość podnoszenia: H do 800 m.

Zakres temperatur medium: od -200 do 450°C.

Materiał: metal: SS304/316/316L; Hastelloy C4, C276 itp.; izolacja: H, C, Super-C itp.

Uszczelki: PTFE, metalowa spiralna taśma itp.

Standard kołnierzy: ANSI, ASME, HG, DIN, JIS, GB, SH.

Standardowa przeciwwybuchowa puszka zaciskowa: Exd IIC T1-4, Exd IIB T1-4.

Wysokowydajna konstrukcja o właściwościach antykawitacyjnych.

Automatyczne osiowe wyważenie.

Pompy z hermetycznym silnikiem bez uszczelnienia stosowane są w przemyśle naftowym, chemicznym, medycznym, włókienniczym, w energetyce jądrowej, przemyśle obronnym, stoczniowym, a także w miejskich systemach zaopatrzenia w wodę i odprowadzania ścieków, instalacjach przeciwpożarowych pod ciśnieniem oraz w systemach wodociągowych pod ciśnieniem w budynkach wysokościowych.

03 listopad 2025

Eksploatacja pompy zębatej

Pompy zębate to pompy wyporowe, które mają szereg znaczących zalet:

mogą tłoczyć produkty o wysokiej lepkości;

posiadają zdolność „suchego zasysania”, czyli nie wymagają wcześniejszego zalania komory roboczej;

proces tłoczenia przebiega płynnie, stabilnym przepływem laminarnym;

możliwość pracy rewersyjnej;

łatwa i precyzyjna regulacja wydajności za pomocą falowników lub mechanicznych przekładni i wariatorów.

Mimo tych doskonałych właściwości, oczywiście istnieją pewne zastrzeżenia, które należy uwzględnić podczas eksploatacji pompy zębatej:

Tłoczone ciecze powinny posiadać właściwości smarne (tłuszcze, gliceryna, olej, olej silnikowy itp.). Pompą zębatą nie można tłoczyć np. wody, benzyny, rozpuszczalników ani cieczy zawierających cząstki stałe. Może to doprowadzić do zakleszczenia kół zębatych i spalenia uzwojenia silnika.

Ciecz nie powinna zawierać twardych cząstek ściernych ani chemicznie aktywnych substancji, które mogą uszkodzić elementy robocze — w szczególności koła zębate i komorę roboczą. Konstrukcja pompy zębatej opiera się na minimalnych, ale wystarczających luzach między kołami zębatymi a współpracującymi elementami, co zapewnia wysoką sprawność hydrauliczną i wymienione wcześniej zalety;

Rurociąg lub sama pompa powinny być wyposażone w zawór bezpieczeństwa lub bypass zapobiegający uszkodzeniu w przypadku przypadkowego zamknięcia zaworu na linii tłocznej.

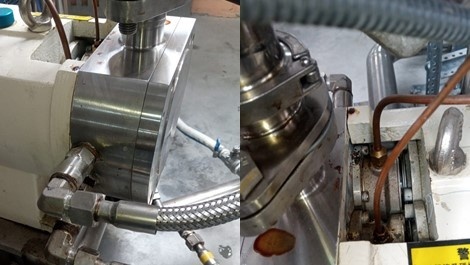

Na zdjęciach poniżej można zobaczyć charakterystyczny przykład eksploatacji pompy zębatej, którą tłoczono syrop cukrowy zawierający nierozpuszczony cukier.

Na zdjęciach wyraźnie widać starcie pokrywy, powierzchni czołowej koła zębatego oraz zębów kół wskutek mechanicznego oddziaływania twardych cząstek.

Wniosek – przed rozpoczęciem pracy zapoznaj się z instrukcją obsługi, zapamiętaj ważne punkty w niej opisane i stosuj się do zaleceń — znacznie wydłuży to „życie” Twojej pompy.

01 listopad 2025

Cechy charakterystyczne pracy linii WQK

Pompy serii WQK zostały zaprojektowane specjalnie do pompowania ścieków, wód drenażowych oraz przemysłowych zanieczyszczonych domieszkami.

Konstrukcja obejmuje:

wirnik o specjalnej konstrukcji z krawędzią tnącą, który z łatwością radzi sobie z twardymi i włóknistymi zanieczyszczeniami;

wysoką odporność na zużycie dzięki wytrzymałym materiałom korpusu i wirnika;

wygodę montażu — pompę można instalować zarówno stacjonarnie, jak i w systemach przenośnych;

w zestawie znajduje się kolano kołnierzowe 90° do węża z opaską zaciskową i elementami montażowymi.

Model WQK 35-10-3 nadaje się do zadań o średniej skali: odpompowywania ścieków kanalizacyjnych, cieczy technicznych lub wody opadowej.

Zastosowanie:

Gospodarka komunalna — systemy kanalizacyjne domów prywatnych i budynków wielopiętrowych.

Przedsiębiorstwa przemysłowe — odpompowywanie ścieków technologicznych i brudnej wody.

Rolnictwo — osuszanie pól, drenaż stawów, pobór wody z otwartych zbiorników.

Budownictwo — odprowadzanie wód gruntowych i deszczowych na placach budowy.

Wskazówki eksploatacyjne

Przed uruchomieniem pompa powinna być całkowicie zanurzona w wodzie, aby uniknąć pracy „na sucho”.

Zaleca się montaż zabezpieczającego przekaźnika przeciążeniowego, ponieważ w przypadku zablokowania wirnika silnik może się przegrzać.

Dla długiej żywotności należy okresowo sprawdzać stan mechanizmu tnącego i uszczelnień.

Jeśli pompa pracuje w systemie z dużą ilością cząstek stałych, warto zastosować kratki filtracyjne przed jej zasysaniem.

WQK 35-10-3 to pompa drenażowa stworzona dla tych, którzy szukają niezawodnego rozwiązania do pracy z brudną wodą. Łączy w sobie trwałość, łatwość obsługi oraz uniwersalność zastosowania. Taki agregat będzie dobrą inwestycją zarówno dla gospodarstwa domowego, jak i zadań przemysłowych, ponieważ pozwala szybko i bezproblemowo rozwiązać problem odprowadzania wody.

Ten model pompy można zamówić lub dobrać odpowiedni wariant do swoich potrzeb pod tym linkiem .

20 pażdziernik 2025

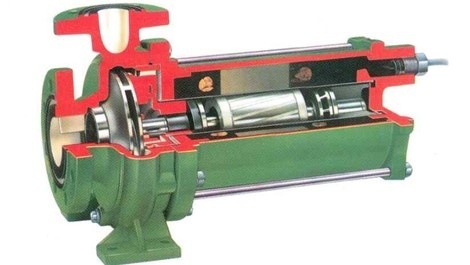

Pompy odśrodkowe BB

Przeznaczenie

Głównym zadaniem tej pompy jest tłoczenie cieczy ze stabilnym przepływem i bez pulsacji. Pompa doskonale nadaje się do pracy zarówno w systemach przemysłowych, jak i komunalnych. W szczególności jest stosowana do:

dostarczania wody w systemach zaopatrzenia w wodę;

cyrkulacji cieczy w systemach chłodzenia i ogrzewania;

obsługi procesów technologicznych w zakładach przemysłu spożywczego, chemicznego i lekkiego;

nawadniania w rolnictwie.

Zakres zastosowania

Pompa odśrodkowa BB jest instalowana w: kotłowniach i węzłach cieplnych, halach produkcyjnych, kompleksach rolniczych, systemach centralnego i lokalnego zaopatrzenia w wodę, przemyśle spożywczym (np. do mycia warzyw i owoców na liniach produkcyjnych), przy dostarczaniu wody do chłodzenia urządzeń, do transportu roztworów technologicznych (np. solnych lub cukrowych), w przemyśle chemicznym i farmaceutycznym, przy pompowaniu roztworów glikolu (w systemach chłodzenia), do podawania reagentów w procesach produkcyjnych oraz do cyrkulacji cieczy obojętnych lub lekko kwaśnych.

Zalety modelu BB250/075D

Niezawodność pracy – prosta konstrukcja minimalizuje ryzyko awarii.

Wysoka wydajność – pompa jest w stanie dostarczać duże ilości cieczy przy stabilnym ciśnieniu.

Efektywność energetyczna – zoptymalizowana praca silnika elektrycznego pozwala na oszczędność energii.

Uniwersalność – nadaje się do różnych zastosowań, od systemów komunalnych po zakłady przemysłowe.

Łatwa konserwacja – swobodny dostęp do części roboczych ułatwia przeglądy i naprawy.

Dzięki możliwości pracy z różnymi cieczami – od wody pitnej po roztwory techniczne – pompa BB250/075D jest wygodnym rozwiązaniem zarówno dla przemysłu, jak i dla rolników oraz służb komunalnych.

06 pażdziernik 2025

Wymiana części pompowej w pompie głębinowej 4SD 6/23-2.2 380V

Pompy głębinowe serii 4SD 6/23-2.2 380V należą do niezawodnych i wydajnych urządzeń, które stosuje się do tłoczenia czystej wody ze studni o średniej i dużej głębokości. Jednak nawet przy prawidłowej eksploatacji z czasem może pojawić się potrzeba wymiany części hydraulicznej. Jest to normalny proces zużycia wirników i elementów hydraulicznych, ponieważ pompa codziennie pracuje pod obciążeniem w środowisku wodnym.

Objawy zużycia części hydraulicznej pompy:

znaczny spadek wydajności (woda płynie słabszym strumieniem);

pompa dłużej osiąga tryb roboczy;

pojawiają się obce dźwięki lub wibracje podczas pracy;

woda staje się mętna z powodu nadmiernego tarcia elementów.

Jeśli podczas diagnozy silnik jest sprawny, a problem dotyczy tylko hydrauliki, wymiana części pompy jest najbardziej ekonomicznym i właściwym rozwiązaniem.

Jak przebiega wymiana:

Demontaż pompy ze studni.

Odłączenie silnika elektrycznego. Przed rozbiórką należy upewnić się, że nie ma napięcia.

Demontaż zużytej części pompy. Stare wirniki i prowadnice są wymieniane na nowe, oryginalne elementy.

Montaż nowej części pompy i połączenie jej z silnikiem.

Kontrola i testowy rozruch. Pompa uruchamiana jest w zbiorniku z wodą przed opuszczeniem jej do studni.

Prawidłowa eksploatacja po wymianie

Zawsze sprawdzaj jakość wody. Jeśli w studni jest dużo piasku, zaleca się zainstalowanie filtra lub wykonanie obsady dolnej części.

Nie dopuszczaj do pracy na sucho. Praca bez wody uszkadza uszczelnienie czołowe .

Kontroluj zasilanie elektryczne. Napięcie powinno być stabilne – 380 V ±5%. Przy nierównowadze faz silnik się przegrzewa i może uszkodzić hydraulikę.

Regularnie wykonuj konserwację. Raz w roku warto sprawdzić przewód, sprzęgła, zawieszenie i działanie automatyki.

Wymiana części hydraulicznej w modelu 4SD 6/23-2.2 380V pozwala przywrócić pełną sprawność pompy bez konieczności zakupu nowego urządzenia. Prawidłowy montaż i przestrzeganie zasad eksploatacji zapewnią stabilną pracę urządzenia przez wiele lat.

10 wrzesień 2025

Pompy krzywkowe do produktów lepkich

Pompy krzywkowe (rotorowe, łopatkowe, płatkowe) z płaszczem parowym „steam jacket” — to jeden z typów urządzeń pompowych, specjalnie zaprojektowanych do produktów, które mają tendencję do szybkiego twardnienia lub krystalizacji przy obniżonej temperaturze.

W konstrukcji pompy zastosowano metodę „płaszcza parowego”, która obejmuje dwa typy: korpus pompy lub pokrywę pompy. Parę lub gorącą wodę można doprowadzać do korpusu lub pokrywy pompy, aby utrzymywać stałą temperaturę komory roboczej. Skutecznie zapobiega to uszkodzeniu uszczelnienia spowodowanemu twardnieniem materiału podczas rozruchu.

Płaszcz parowy można szeroko stosować do produktów, których lepkość jest silnie uzależniona od temperatury. Pompy te mogą być używane do produkcji cukru, czekolady, leków, masła i innych produktów.

Pompa krzywkowa do tłoczenia karmelu w temperaturze 140°C

Zastosowanie:

Pompa rotorowa do produktów spożywczych może być używana do transportu wszelkiego rodzaju materiałów o średniej i wysokiej lepkości oraz o dużej zawartości substancji stałych.

Pompy łopatkowe są szeroko stosowane w procesie produkcji cukru, czekolady, produktów mlecznych, różnych syropów, skoncentrowanego soku owocowego, galaretki, jogurtu, miodu, lodów, nadzień do ciast, kleiku zbożowego, białka sojowego, farszu mięsnego, przypraw, sosu pomidorowego, karmelu, pasty fasolowej i innych produktów.

05 wrzesień 2025

Wymiana pomp Wilo serii MHI na pompy serii Medana

Znany niemiecki producent urządzeń pompowych, firma Wilo (Dortmund, Niemcy), której oficjalnym przedstawicielem jest nasza firma, wycofał z produkcji popularne na Ukrainie poziome pompy wielostopniowe serii MHI w związku z wprowadzeniem nowych, bardziej energooszczędnych pomp.

Pompa serii MHI

Pomimo wyglądu zewnętrznego (pompy wyglądają niemal identycznie).

Pompa serii Medana

Pompy serii Medana są wyposażone w bardziej energooszczędny silnik elektryczny oraz ulepszoną część hydrauliczną.

Jak dotąd, kupując pompy tego producenta, otrzymujesz wysoką jakość w rozsądnej cenie.

Pompy tej serii charakteryzują się wysoką sprawnością hydrauliczną, niezawodnością oraz łatwością serwisowania.