Juli 2025 — Prom-nasos.com.ua

Membranpumpen der Serie DP des türkischen Herstellers Diapump sind Pumpen, die mit Druckluft betrieben werden. Die Druckluft gelangt in einen Luftverteilungsblock, der abwechselnd Luftdruck in die Luftkammern leitet und so die Membran zu einer hin- und hergehenden Bewegung zwingt, wodurch sich das Volumen der Arbeits- (Produkt-)kammer ändert und der Förderprozess erfolgt.

Diese Pumpen aus Kunststoffmaterialien – PP, PVDF – können recht aggressive Flüssigkeiten fördern, wie Schwefelsäure, Salpetersäure, Salzsäure, Säuregemische, galvanische Lösungen usw. Zudem ermöglicht die Konstruktion der Pumpe die Förderung von Flüssigkeiten mit einem gewissen Feststoffanteil, abhängig von der Pumpengröße.

Der Arbeitsdruck der Pumpe auf das Produkt wird typischerweise als eine Einheit geringer als der zugeführte Luftdruck angenommen. Der maximale Luftdruck beträgt 7 bar, entsprechend kann das Produkt mit etwa 6 bar gefördert werden. Technisch korrekt ist es jedoch, sich am Leistungsschaubild der Pumpe zu orientieren, das im Katalog für jedes Modell angegeben ist.

Im Diagramm sind die Luftdrücke mit roten Linien dargestellt, die Luftverbräuche mit schwarzen Kurven. An den Schnittpunkten dieser Linien kann man den Produktdruck und die Fördermenge bei gegebenem Lufteinlassdruck und Luftverbrauch ablesen.

Kein Wunder, dass solche Eigenschaften die Ingenieure und Verfahrenstechniker dazu bewegen, diese Pumpen in verschiedenen Filtrationsprozessen einzusetzen.

Beim Einsatz von Membranpumpen zur Filtration ist jedoch eine genaue Druckberechnung erforderlich, wobei das Funktionsprinzip der Pumpe berücksichtigt werden muss.

Erstens – die Membranpumpe fördert pulsierend, und ohne spezielle Dämpfer wird der Filter bei jeder Membranbewegung leichten Druckstößen ausgesetzt, was seine Lebensdauer erheblich verkürzen kann.

Zweitens – bei Verschmutzung des Filters steigt der Gegendruck in der Förderleitung, was zum vollständigen Stillstand der Pumpe führen kann.

Fazit – der Einsatz von Membranpumpen in Filtrationssystemen ist möglich und effektiv, sofern eine korrekte Auslegung und Auswahl der Ausrüstung erfolgt, insbesondere wenn andere Pumpentypen schwer oder gar nicht einsetzbar sind. In anderen Fällen sollten chemische Kreiselpumpen, Magnetkupplungspumpen oder Edelstahl-Kreiselpumpen bevorzugt werden.

Die Hauptparameter nahezu jeder Pumpe sind ohne Zweifel die Fördermenge (in Kubikmetern pro Stunde, Litern pro Minute, Gallonen pro Minute usw.) und der von ihr erzeugte Druck (oder ein Vakuum, wenn es sich um eine Vakuumpumpe handelt).

Selbstverständlich stellt der Hersteller technische Daten zur Verfügung und garantiert, dass die Pumpe die angegebenen Werte leisten kann. Diese Angaben findet man in Katalogen, technischen Broschüren sowie auf dem Typenschild der jeweiligen Pumpe.

Neben den hydraulischen Parametern (maximale Fördermenge, maximaler Druck oder Nennwerte) sind auf dem Typenschild auch die Leistung des Elektromotors und seine technischen Daten angegeben.

Oft unbeachtet bleiben jedoch die Anschlussdurchmesser, also die Rohrdurchmesser für den Einlass und Auslass der Pumpe (im Englischen „Inlet“ und „Outlet“).

Auf den ersten Blick scheint es einfach – man nimmt Rohre mit den gleichen Durchmessern wie an der Pumpe angegeben. Doch diese scheinbar logische Annahme ist falsch und kann später zu vielen Problemen im Betrieb von Bewässerungs-, Zirkulations- oder Wasserversorgungssystemen führen.

Man muss verstehen, dass die Durchmesser der angeschlossenen Rohre durch eine hydraulische Berechnung bestimmt werden müssen. Das ist der einzig richtige Weg, Rohrdurchmesser auszuwählen. Wenn die Pumpe als Ersatz beschafft wird und ihre Werte nicht schlechter als die der alten sind, gibt es meist keine Probleme. Wird die Pumpe jedoch in einer neuen Anlage eingesetzt, ist eine hydraulische Berechnung zwingend erforderlich.

Man muss sich klarmachen: Eine Pumpe ist eine dynamisch arbeitende Maschine, und nur weil z. B. der Druckstutzen einen Nenn-Durchmesser DN50 hat, heißt das nicht, dass die Druckleitung ebenfalls DN50 haben muss.

Außerdem ist zu beachten, dass die vom Hersteller angegebenen technischen Daten unter bestimmten Prüfbedingungen ermittelt wurden. Bei freitragenden Kreiselpumpen gelten die Daten auf dem Typenschild für folgende Bedingungen:

Wassertemperatur 20°C;

Ansaughöhe 1,5 m;

Dichte der Flüssigkeit 1000 kg/m³.

In der Praxis weichen diese Werte meist ab. Besonders wichtig für Kreiselpumpen ist der Durchmesser der Saugseite. Damit die Pumpe nicht „erstickt“, keine Luft ansaugt und den gewünschten Druck liefert, muss der Durchmesser der Saugleitung stets größer sein als der Anschlussdurchmesser der Pumpe.

Ein Beispiel für das Verhältnis von Pumpen- und Saugrohrdurchmesser aus dem Katalog eines europäischen Herstellers:

Wie die Tabelle zeigt, muss der Durchmesser der Saugleitung größer sein, um einen ungehinderten Zulauf zur Arbeitskammer der Pumpe zu gewährleisten. Das ist besonders wichtig, wenn Wasser aus einer Tiefe von 4 Metern oder mehr entnommen wird. Bei zunehmender Ansaughöhe ändern sich die Förderkennlinien der Pumpe (Fördermenge und Druck nehmen ab).

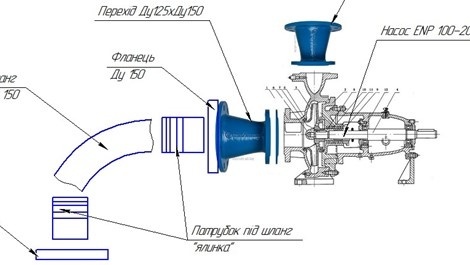

Das folgende Bild zeigt ein typisches Beispiel für den Anschluss einer Pumpe zur Tröpfchenbewässerung, die Wasser aus einem Fluss unterhalb des Pumpenniveaus entnimmt.

Der Höhenunterschied zwischen Wasseroberfläche und Pumpenachse ist gering – nur etwa 1,5–2 m –, aber die Saugleitung ist etwa 5 m lang. Deshalb sollte eine Pumpe mit Saugstutzen DN125 mit einem größeren Rohr – mindestens DN150 – angeschlossen werden.

11 juli 2025

Durchflussregelung der Verdrängerpumpe

Verdrängerpumpen sind Geräte, die nach dem Prinzip der Volumenänderung der Arbeitskammer funktionieren. Dies kann durch einen exzentrisch montierten Impeller (in einer Impellerpumpe ), das Drehen von Zahnrädern , Kolbenbewegung, Membranbewegung , Änderung des Schlauchvolumens ( peristaltische Pumpe ) usw. erfolgen.

Aus dem Funktionsprinzip solcher Pumpen ergibt sich, dass ihre Leistung nicht durch das Schließen von Absperrventilen (auf der Druck- oder Saugseite) reguliert werden sollte – das kann schädlich und gefährlich für die Pumpe und das gesamte System sein.

Im Gegensatz zu dynamischen Pumpen erzeugen diese Pumpen keinen Druck, sondern überwinden vorhandenen Druck – dieser kann Dutzende oder sogar Hunderte von Megapascal (MPa) betragen.

Das bedeutet, dass z. B. eine Zahnradpumpe in einem Umlaufsystem tatsächlich den Widerstand des Rohrsystems (Rohre, Bögen, Filter) auf dem Manometer anzeigt.

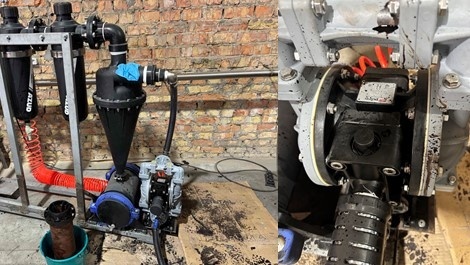

Manometer in einem Transformator-Kühlsystem. Es arbeitet eine Zahnradpumpe ENP 1010 mit einem maximalen Druck von 15 bar. Das Manometer zeigt 0,2 bar an.

Darunter im Bild – das Ergebnis des Schließens des Ventils an der Druckleitung im selben System.

Durch das Schließen des Ventils wurde die Dichtungsgummierung beschädigt.

Ein weiteres Beispiel – der Versuch, den Durchfluss einer Impellerpumpe AlphaDynamic durch ein Ventil zu regeln.

Ergebnis – Impeller beschädigt und Reparatur notwendig.

Fazit – Die Leistung einer Verdrängerpumpe sollte mit einer Bypass-Leitung oder einem Frequenzumrichter geregelt werden. ES IST STRENGSTENS VERBOTEN, Absperrventile am Ein- oder Ausgang der Pumpe zu schließen. Falls kein Bypass installiert ist, müssen Sicherheitsventile vorhanden sein.

03 juli 2025

Besonderheiten des Betriebs von Nassläuferpumpen

Pumpen mit „Nassläufer“ sind eine große Gruppe von Pumpen, die weit verbreitet in Heizungs- und Kühlsystemen eingesetzt werden.

Dank ihres geräuscharmen Betriebs, des geringen Energieverbrauchs und dem Fehlen einer Gleitringdichtung nehmen sie sowohl in industriellen als auch in privaten Heizsystemen eine bedeutende Nische ein.

Derzeit sind sowohl einfache Modelle – Einstufige Pumpen ohne Steuerung – als auch „intelligente“ Smart-Pumpen mit elektronischer Steuerung, Druck- und Durchflusskontrolle sowie verschiedenen Betriebsmodi erhältlich.

Trotz aller genannten Vorteile haben diese Pumpen einen wesentlichen Nachteil – die Qualität des Wassers oder Wärmeträgers, mit dem sie arbeiten. Unabhängig von der eingesetzten Elektronik bleibt das zentrale Element dieses Pumpentyps der mechanische Teil – der „Nassläufer“.

Da der Rotor vom Fördermedium umspült wird, muss dessen Qualität entsprechend hoch sein – sauber und frei von mechanischen Verunreinigungen (Zunder, Sand, Kalk usw.).

Auf dem Foto unten sehen Sie eine Pumpe, die nach nur 1,5 Monaten Betrieb wegen eines blockierten Rotors zur Wartung eingeschickt wurde.

Das Laufrad und der Spalt zwischen Rotor und Stator waren durch Zunder verstopft, was zum Blockieren des Rotors führte.

Fazit – bei der Verwendung solcher Pumpen ist eine sorgfältige Wasseraufbereitung unerlässlich. Bei guter Wasserqualität wird die Pumpe nicht nur die Garantiezeit überdauern, sondern auch viele Jahre zuverlässig arbeiten.

Andernfalls sollte man auf Pumpensysteme zurückgreifen, die weniger empfindlich gegenüber der Wasserqualität sind – Inline- Pumpen mit „Trockenläufer“ , die mit einem Standard-Asynchronmotor und einer Gleitringdichtung ausgestattet sind.

4 Beiträge