Dezember 2025 — Prom-nasos.com.ua

Dekanterzentrifugen werden zur Trennung von Mischungen, Emulsionen und verschiedenen Produkten in feste und flüssige Fraktionen durch die Wirkung der Zentrifugalkraft eingesetzt.

Diese Anlagen werden in zahlreichen Industriezweigen широко eingesetzt – in der chemischen Industrie, der Lebensmittelindustrie, im Bergbau, in der Pharmaindustrie usw. Entsprechend ist das Spektrum der zu verarbeitenden Flüssigkeiten sehr breit.

Um die höchste Effizienz des Dekanters zu erreichen, ist es wichtig, das Produkt mit einem konstanten, stabilen Durchfluss zuzuführen. Schwankt das Volumen der dem Dekanter zugeführten Flüssigkeit, erhält man am Ausgang Produkte mit unterschiedlichen Eigenschaften (der Feuchtigkeitsgehalt der Feststoffphase sowie die Klarheit/Reinheit der flüssigen Fraktion ändern sich kontinuierlich).

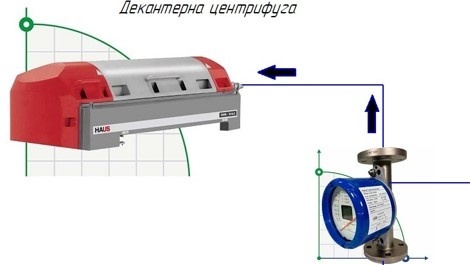

Die nachstehende Abbildung zeigt ein Beispiel für die Aufrechterhaltung eines konstanten, stabilen Durchflusses unter Verwendung eines Durchflussmessers (konkret eines Rotameters mit Milliampere-Signal).

In dieser vereinfachten Darstellung ist das Prinzip der Aufrechterhaltung einer konstanten Zufuhr von Sojaöl zum Dekanter gezeigt.

Das Produkt wird dem Dekanter mittels einer Kreiselpumpe aus Edelstahl zugeführt. In der Zuleitung ist ein Rotameter mit 4–20-mA-Signal installiert, dessen Signal an die Steuereinheit übertragen wird und die Anpassung der Pumpendrehzahl zur Aufrechterhaltung eines konstanten Durchflusses ermöglicht, wodurch die bestmögliche Qualität der Ausgangsprodukte sichergestellt wird.

05 dezember 2025

Masten für Windkraftanlagen

Die Installation eines Windgenerators erfordert das Vorhandensein eines Mastes (Turms), auf dem er montiert wird. Die Höhe und Konstruktion des Mastes werden für jeden einzelnen Fall individuell berechnet.

Die Konstruktionen vertikaler Stützstrukturen können sehr unterschiedlich sein.

Abspannmast

Diese Art von Stütze wird für Horizontalachsen-Windgeneratoren mit einer Leistung von bis zu 10 kW verwendet.

Vorteile:

Niedrige Kosten durch die Verwendung von Rohren und Profilen mit kleinerem Querschnitt;

Möglichkeit der Installation ohne den Einsatz eines Krans.

Nachteile:

Benötigt eine große Fläche, da die Abspannseile rund um den Mast in einem bestimmten Winkel befestigt werden müssen;

Geringere Zuverlässigkeit im Vergleich zu anderen Stützkonstruktionen;

Wartungsbedarf.

Segmentierter Mast

Die Stütze für den Windgenerator besteht aus mehreren Segmenten (Rohren mit unterschiedlichen Durchmessern). Die Segmente sind über Flansche miteinander verbunden.

Diese Konstruktion wird für die Installation von Windgeneratoren in einem breiten Leistungsbereich verwendet. Die Masthöhe kann 36–40 m erreichen.

Vorteile:

Hohe Zuverlässigkeit der Konstruktion;

Einfache und schnelle Installation;

Wartungsfrei.

Nachteile:

Notwendigkeit des Einsatzes eines Krans zur Installation des Windgenerators;

Relativ hohe Kosten, da dickwandige Rohre oder Profile verwendet werden.

Geschlossener konischer Mast

Die vertikale Stütze wird durch Verschweißen von Stahlblechen in sechseckiger oder achteckiger Form hergestellt.

Die Stütze ist eine geschlossene konische Konstruktion mit zwei Flanschen – einem Fußflansch zur Befestigung am Fundament und einem Flansch zur Befestigung des Windgenerators. Die Höhe der Stütze ist auf 12 m begrenzt.

Vorteile:

Sehr hohe Zuverlässigkeit der Konstruktion;

Schnellste Installation;

Wartungsfrei.

Nachteile:

Notwendigkeit des Einsatzes eines Krans zur Installation des Windgenerators sowie erschwerte Transporte, da die Stütze nicht zerlegbar ist;

Relativ hohe Kosten durch den Einsatz von dickwandigen Rohren oder Profilen.

Gittermast

Dies ist ein Mast, der aus standardisierten Stahlprofilen (Winkelstahl, quadratische oder rechteckige Rohre, Rundrohre usw.) gefertigt wird.

Die Masthöhe kann zwischen 12 und 36 m liegen.

Vorteile:

Hohe Zuverlässigkeit der Konstruktion;

Wartungsfrei.

Nachteile:

Notwendigkeit von Schweißarbeiten;

Hoher Fertigungsaufwand.

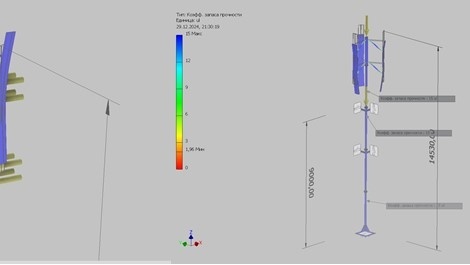

Jede Konstruktion erfordert einen individuellen Ansatz und wird hinsichtlich Festigkeit, Steifigkeit und Stabilität berechnet.

Bei der Berechnung der Stützkonstruktion sind die wichtigsten Ausgangsdaten die Masse des Windgenerators, die Masthöhe sowie der Winddruck in der Region, in der der Windgenerator installiert wird.

LIVERANI-Impellerpumpen sind langsam laufende Rotationspumpen aus Edelstahl mit flexiblem Laufrad. Sie eignen sich besonders zum Fördern empfindlicher, sensibler und viskoser Flüssigkeiten sowie von Flüssigkeiten mit suspendierten Feststoffpartikeln.

LIVERANI-Pumpen werden широко eingesetzt im ÖKOLOGISCHEN Bereich (Wein, Most, Traubenmost und entrapte Trauben), in der LEBENSMITTELINDUSTRIE (Bier, Fruchtmark und -saft, Honig, Flüssigzucker, Sirupe, Glukose, Milch, geschmolzene Butter, Joghurt, Flüssigeier, Öl, Tomatenmark und -saft, Sole usw.), in der CHEMISCHEN INDUSTRIE (Stärke, wasserbasierte Klebstoffe, Emulsionen, Glycerin, Wachs, Reinigungsmittel, Gummilatex, Flüssigkeiten für die fotografische Verarbeitung, Polyelektrolyte, Farben, Tinten, industrielle Abwässer usw.) sowie in der KOSMETISCHEN und PHARMAZEUTISCHEN Produktion (Flüssigseife, Reinigungslotionen, Cremes, Shampoos usw.).

Einfache Montage, große Auswahl an Materialien und Ausführungen der Pumpenaggregate

Die während des gesamten Produktionsprozesses eingesetzten Qualitätssysteme ermöglichen es uns, ein breites, vielseitiges und individuell anpassbares Produktsortiment anzubieten.

Jede Pumpenserie kann mit unterschiedlichen Laufradtypen, mechanischen Dichtungen, Kupplungen und in verschiedenen Ausführungen gefertigt werden, nämlich:

Pumpe mit freier Welle;

koaxial motorisierte Pumpe (mit Elektromotor oder orbitalem Hydraulikmotor);

mit Getriebe;

mit Riemenscheibe (auf Fahrgestell oder Grundrahmen);

mit mechanischem Drehzahlvariator oder mit Frequenzumrichter.

Eine Gleitringdichtung oder eine verstärkte Manschette (Stopfbuchse) erfordert gemäß den Herstelleranweisungen während des Betriebs keine Wartung. Ohne Zweifel ist dies ein großer Vorteil für jeden, der eine Pumpe mit einem solchen Dichtelement verwendet. Aber es gibt ein ABER!

Die Betriebsanleitung des Produkts enthält klare Vorgaben, unter welchen Bedingungen der hydraulische Teil seine Dichtheit beibehält:

Kein „Trockenlauf“, d. h. Betrieb der Pumpe ohne Flüssigkeit im Förderbereich. Der Trockenlauf geht mit einer schnellen Erwärmung der Reibpaarungen sowie dem Schmelzen des Gummibalgens oder des Gummirings einher;

Verschleiß der Lager führt zu erhöhten Vibrationen und Stoßbelastungen der Reibpaarungen der Dichtung, was zu Undichtigkeiten und in weiterer Folge zu einem möglichen Überfluten des Elektromotors führt;

Fördern von Flüssigkeiten, die abrasive Bestandteile oder Einschlüsse enthalten, welche die Dichtung beschädigen können;

Ignorieren der Notwendigkeit, die Pumpe nach Beendigung des Betriebs zu spülen. Beim Fördern von Flüssigkeiten, die zur Kristallisation oder zum Anhaften neigen, sollte eine Spülung der Pumpe durchgeführt werden, um ein Verkleben der Reibpaarungen oder ein Anhaften der Gummilippe der Stopfbuchse an der Welle zu verhindern.

Auf den untenstehenden Fotos können Sie die Folgen einer undichten Stopfbuchse beobachten. Beim Fördern von Milch wurden die Behälter „bis auf Null“ entleert, anschließend kam es zum Trockenlauf. Eine Spülung der Pumpe wurde ebenfalls nicht durchgeführt.

Wie auf den Fotos zu sehen ist, wurde die Pumpe über einen längeren Zeitraum nach Beginn der Undichtigkeit der Stopfbuchse weiter betrieben. Dies führte zur Notwendigkeit, den Motor neu zu wickeln sowie die Lager und die Stopfbuchse auszutauschen.

4 Beiträge