Besonderheiten des Betriebs von Kreiselpumpen beim Fördern viskoser Produkte

Für Produkte mit hoher Viskosität werden in der Regel Pumpentypen wie Impellerpumpen, Drehkolbenpumpen, Zahnradpumpen und Membranpumpen verwendet – also hauptsächlich Verdrängerpumpen.

Für bestimmte Produkte wie Öl, Transformatoröl, eine Mischung aus Wasser und Mehl im Verhältnis 1:4, Bierwürze, Maische und ähnliche Flüssigkeiten kann erfolgreich eine Kreiselpumpe mit offenem oder breitem Laufrad eingesetzt werden.

Ein wichtiger Punkt bei der Verwendung solcher Pumpen mit den oben genannten Medien ist die Notwendigkeit, die Pumpenkammer nach Abschluss des Fördervorgangs zu spülen.

Diese Art von Pumpenausrüstung ist mit einer Gleitringdichtung ausgestattet, die im Allgemeinen wartungsfrei ist. Wenn das Fördermedium jedoch zur Kristallisation, zum Anhaften oder zur Klumpenbildung neigt, kann dies zu Schäden an der Dichtung führen.

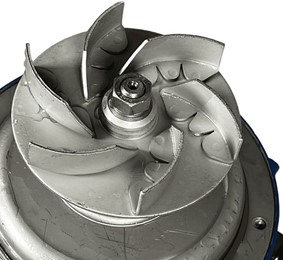

Auf dem folgenden Foto ist ein Schaden am Gummibalg der Gleitringdichtung zu sehen.

Dies geschah aufgrund einer nicht rechtzeitig durchgeführten Spülung der Pumpenkammer. Dadurch wurden die Reibflächen durch die stärkehaltige Mischung „verklebt“ und beim nächsten Start der Pumpe wurde der Gummibalg abgerissen.

In der Folge trat das Produkt aus der Arbeitskammer in den Raum zwischen Pumpenträger und Elektromotor aus.

In diesem Fall bemerkte der Bediener das Leck rechtzeitig und die Gleitringdichtung wurde ersetzt. Andernfalls hätte ein längerer Austritt des Mediums zu einem Schaden am Elektromotor führen können, was deutlich höhere Reparaturkosten und Verzögerungen im Produktionsprozess zur Folge gehabt hätte.

Unser Unternehmen bietet nicht nur den Verkauf von Pumpenanlagen und Ersatzteilen an, sondern auch fachkundige Beratung bei Auswahl und Wartung.