Nachrichten Prom-nasos

04 marsch 2026

Funktionsweise einer Nockenpumpe

Drehkolbenpumpe – eine Verdrängerpumpe. Der Produkttransport erfolgt mithilfe von Kolben (Loben) zwischen den Wänden der Arbeitskammer und den Kolben.

Die Kolben können je nach Fördermedium, dessen Dichte und Viskosität, unterschiedliche Formen haben.

Merkmale der Drehkolbenpumpe:

bei der Rotation berühren sich die Kolben nicht

Im Gegensatz zu einer Zahnradpumpe , bei der das Antriebszahnrad das Drehmoment durch direkten Kontakt auf das angetriebene Zahnrad überträgt, bleibt zwischen den Kolben und dem Gehäuse stets ein minimaler Spalt erhalten.

Dank dieser Eigenschaft arbeitet die Pumpe leise, und die Förderung erfolgt gleichmäßig, ohne das Produkt zu beschädigen.

die Drehkolbenpumpe arbeitet mit niedrigen Drehzahlen – von 200 bis 500 U/min.

Die niedrige Drehzahl gewährleistet eine pulsationsfreie Förderung, verhindert Schaumbildung (Reinigungsmittel, Milchprodukte, verschiedene Ölsorten) und erhöht deutlich die Lebensdauer der Lager und Gleitringdichtungen.

kann heiße Medien bis zu 150℃ fördern

Dank der speziellen Konstruktion der Gleitringdichtung sowie deren Platzierung außerhalb der Arbeitskammer kann dieser Pumpentyp heiße Medien mit verschiedenen Einschlüssen fördern.

25 februar 2026

Asphaltproduktion. Dosierung von Zusatzstoffen zu Bitumen

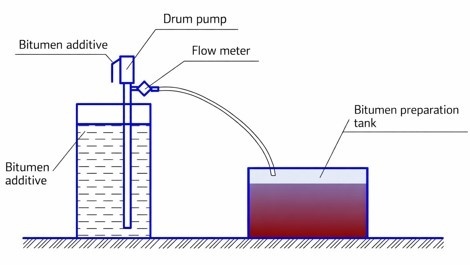

Bei der Herstellung von Bitumenmischungen, die für die Asphaltproduktion verwendet werden, ist es notwendig, spezielle Zusätze in das Bitumen zu dosieren.

Eine Einzeldosis des Zusatzes kann je nach Konzentration des Zusatzes und Bitumensorte zwischen 20 und 80 Litern liegen.

Für kleine Produktionsanlagen kann diese Aufgabe mit einer Fasspumpe in Verbindung mit einem Durchflussmesser erledigt werden.

Oder mit einem Messbehälter (kostengünstigere Variante)

Für größere Betriebe kann ein Dosiersystem auf Basis von Edelstahl-Vortexpumpen der Firma ROVER oder Zahnradpumpen der WCB-Serie implementiert werden.

Mit einem Durchflussmesser mit Steuersignal schaltet die Pumpe automatisch ab, sobald ein bestimmtes Volumen gefördert wurde.

Oder durch die Verwendung derselben Pumpen in Kombination mit einem Zeitrelais.

Jede Produktionsanlage, jedes Objekt der kommunalen Infrastruktur, ein Heizwerk, eine Abwasserpumpstation oder eine Wasserversorgungsstation verfügt über ein System technischer Rohrleitungen, das für die Wasser- und Wärmeversorgung sowie für den Transport oder die Zirkulation spezieller Flüssigkeiten ausgelegt ist (einschließlich Hochtemperatur-Wärmeträger auf Thermoölbasis sowie chemisch aktiver Medien wie Säuren, Laugen usw.).

Keine dieser Anlagen ist ohne Absperr- und Regelarmaturen denkbar – Kugelhähne, Absperrklappen , Zähler, Magnetventile, Regelventile , Filter und viele weitere notwendige Komponenten.

Absperr- und Regelarmaturen sind in Kombination mit Pumpenanlagen und Automatisierungssystemen dafür vorgesehen, technologische Prozesse effizient zu steuern sowie planmäßige und außerplanmäßige Wartungs- und Reparaturarbeiten an der Anlagentechnik zu ermöglichen.

Wie jedes technische Gerät erfordern auch Absperr- und Regelarmaturen die Einhaltung bestimmter Montagevorschriften. Auf besondere Anforderungen für spezielle Geräte wie Ultraschall-Durchflussmesser oder Rotameter gehen wir hier nicht ein. In jedem Fall gibt es keine bessere Quelle als die jeweilige Betriebsanleitung.

Allgemeine grundlegende Anforderungen

Der Nenndurchmesser der Armatur ist anhand der hydraulischen Berechnung und des technologischen Einsatzzwecks auszuwählen.

Das Gehäuse des Absperr- oder Regelorgans darf keine Torsions-, Zug-, Biege- oder Druckkräfte aus angeschlossenen Rohrleitungen, Pumpen oder Wärmeübertragern aufnehmen.

Zum Schutz von Ventilen, Durchflussmessern, Kugelhähnen und anderen gegenüber Feststoffpartikeln empfindlichen Geräten sind vor diesen Filter zu installieren.

Zur Vermeidung der Übertragung von Vibrationen auf angeschlossene Rohrleitungen sind Schwingungsdämpfer bzw. Antivibrationseinsätze vorzusehen.

Bei Flanschverbindungen muss zwischen Mutter bzw. Schraubenkopf und Flansch eine Unterlegscheibe eingesetzt werden.

Die Gegenflansche der angeschlossenen Rohrleitungen müssen parallel zu den Flanschen des Geräts ausgerichtet sein, und zwischen den Flanschen sind Dichtungen einzubauen, die den Eigenschaften des geförderten Mediums entsprechen.

Verwenden Sie Absperrarmaturen niemals als Befestigungs- oder Auflagepunkt für Rohrleitungen.

Das Foto zeigt ein Beispiel für die Beschädigung eines Magnetventils infolge der Missachtung von Montagevorschriften.

Die auf Stutzen (Anschlüsse, Flansche) wirkenden Kräfte und Momente, beispielsweise durch Verdrehen und/oder thermische Ausdehnung, dürfen die in der Betriebsanleitung angegebenen zulässigen Werte nicht überschreiten. Eine unzulässige Erhöhung der Spannungen in der Rohrleitung kann zu Schäden an der Ausrüstung führen.

Thermische Längenänderungen der Rohrleitungen sind durch konstruktive U-förmige Kompensatoren, Winkelbögen, bewegliche Lager oder spezielle axiale Dehnungsausgleicher zu kompensieren.

30 januar 2026

Umwälzpumpe für Trockenkammer HGR550-DN40 – stabiler Betrieb, wo Temperatur entscheidend ist

Eine Trockenkammer ist ein System, das keine Störungen verzeiht. Wird die Zirkulation des Wärmeträgers unterbrochen, wird die Temperatur ungleichmäßig, der Prozess verlängert sich und das Ergebnis leidet. Genau aus diesem Grund wird unter solchen Bedingungen eine Umwälzpumpe HGR550-DN40 mit Nassläufer eingesetzt, die einen stabilen und kontinuierlichen Betrieb des Systems gewährleistet.

Dies ist eine Pumpe, die kaum auffällt, ohne die eine Trockenkammer jedoch einfach nicht so funktioniert, wie sie sollte.

Was ist die Pumpe HGR550-DN40

Die HGR550-DN40 ist eine Umwälzpumpe, die speziell für Trockenkammern entwickelt wurde und für Systeme mit permanenter Zirkulation des Wärmeträgers ausgelegt ist. Sie wird mit 220 V betrieben, was den Anschluss vereinfacht und keine Drehstromversorgung erfordert.

Die Nassläuferkonstruktion bedeutet, dass der Rotor der Pumpe direkt durch das Fördermedium gekühlt und geschmiert wird. Dadurch arbeitet die Pumpe leise, stabil und erfordert keinen aufwendigen Wartungsaufwand.

Warum ein Nassläufer

Nassläuferpumpen haben sich seit Langem in Systemen bewährt, in denen ein kontinuierlicher und geräuscharmer Betrieb wichtig ist. Bei Trockenkammern ist dies besonders relevant.

Die wichtigsten Vorteile dieser Bauart:

Sehr niedriger Geräuschpegel;

Keine zusätzliche Schmierung erforderlich;

Geringerer Verschleiß beweglicher Teile;

Stabiler Betrieb bei Dauerlast.

Genau deshalb bewältigt die HGR550-DN40 auch mehrstündige Trocknungszyklen problemlos.

Einsatzbereiche der Pumpe HGR550-DN40

Diese Umwälzpumpe wird in verschiedenen Arten von Trocknungs- und Wärmetechniksystemen eingesetzt:

Trockenkammern für Holz;

Industrielle Trockner;

Thermische Kreisläufe von Trocknungsanlagen;

Warmwasser-Umwälzsysteme;

Technologische Systeme mit konstanter Temperatur.

Sie sorgt für eine gleichmäßige Bewegung des Wärmeträgers, was sich direkt auf die Qualität des Trocknungsprozesses auswirkt.

Warum die Umwälzpumpe hier entscheidend ist

Ohne eine stabile Zirkulation bringt selbst die leistungsstärkste Heizung kein optimales Ergebnis. Die Pumpe stellt sicher, dass die Wärme gleichmäßig verteilt wird – ohne „Kältezonen“ oder Überhitzung.

Die HGR550-DN40 ermöglicht:

Eine konstante Temperatur aufrechtzuerhalten;

Den Energieverbrauch zu reduzieren;

Die Trocknungszeit zu verkürzen;

Die Qualität des Endprodukts zu verbessern.

Sie ist ein Schlüsselelement, von dem der gesamte Prozess abhängt.

Einfache Montage und Betrieb

Dank des Standardanschlusses DN40 lässt sich die Pumpe problemlos in das System integrieren. Sie erfordert keine komplexe Wartung, was besonders bei Anlagen mit Dauerbetrieb von großer Bedeutung ist.

Der Anschluss an das 220-V-Netz macht sie zu einer praktischen Lösung für die meisten Objekte, ohne zusätzliche Investitionen in die elektrische Infrastruktur.

Wo kann man die Pumpe HGR550-DN40 kaufen

Die Umwälzpumpe HGR550-DN40 für Trockenkammern, 220 V, mit Nassläufer können Sie in unserem Onlineshop erwerben. Wir helfen Ihnen gerne bei der Auswahl der passenden Pumpe für Ihre Einsatzbedingungen und beraten Sie bei der Montage.

HGR550-DN40 ist eine zuverlässige Umwälzpumpe für Trockenkammern, die eine stabile Temperatur und eine gleichmäßige Zirkulation des Wärmeträgers sicherstellt. Wenn Prozesskontrolle, Energieeffizienz und ein konstantes Ergebnis für Sie wichtig sind, ist diese Pumpe die richtige Wahl.

Es gibt Pumpen, die einfach nur Wasser fördern, und es gibt solche, die für deutlich anspruchsvollere und sensiblere Aufgaben konzipiert sind. AlphaDynamic AD30.1/01 gehört eindeutig zur zweiten Kategorie. Es handelt sich um eine Impellerpumpe mit einer Leistung von 0,55 kW, die kompakte Abmessungen, eine schonende Förderung und einen stabilen Betrieb auch unter anspruchsvollen Bedingungen vereint.

Sie wird häufig dann gewählt, wenn nicht nur das Fördern der Flüssigkeit wichtig ist, sondern auch Prozesskontrolle, Genauigkeit und Zuverlässigkeit.

Was ist die Pumpe AD30.1/01

Die AlphaDynamic AD30.1/01 ist eine Pumpe mit elastischem Impeller, die einen gleichmäßigen und sanften Förderstrom ohne starke Druckstöße gewährleistet. Dank dieser Konstruktion eignet sie sich hervorragend für Flüssigkeiten, die empfindlich auf mechanische Belastungen reagieren, sowie für Medien mit geringen Feststoffanteilen.

Die Motorleistung von 0,55 kW macht die Pumpe energieeffizient und gleichzeitig leistungsfähig genug für die meisten technischen und industriellen Anwendungen.

Einsatzbereiche der Impellerpumpe

Die AlphaDynamic AD30.1/01 wird in zahlreichen Branchen eingesetzt:

Lebensmittelindustrie (Getränke, Sirupe, Öle);

Chemische und technologische Prozesse;

Pharmazeutische Produktion;

Kosmetikindustrie;

Förderung viskoser und empfindlicher Flüssigkeiten;

Spül-, Zirkulations- und Dosieranwendungen.

Die Impellerkonstruktion ermöglicht den Einsatz bei Medien, die für herkömmliche Kreiselpumpen ungeeignet sind.

Warum eine Impellerpumpe wichtig ist

Der größte Vorteil dieser Pumpenart ist die sanfte und gleichmäßige Förderung. Sie beschädigt die Produktstruktur nicht, verursacht keine abrupten Druckschwankungen und eignet sich sehr gut für viskose Medien.

Darüber hinaus sind Impellerpumpen selbstansaugend, was den Start und den Betrieb des Systems erheblich vereinfacht. Dies ist besonders praktisch, wenn die Pumpe nicht immer unterhalb des Flüssigkeitsspiegels installiert ist.

Praxistauglichkeit im täglichen Betrieb

Die AlphaDynamic AD30.1/01 ist wartungsfreundlich und erfordert keine komplexen Einstellungen. Die Konstruktion ist so ausgelegt, dass die wichtigsten Komponenten leicht zugänglich sind und der Austausch des Impellers schnell erfolgen kann.

Dank der kompakten Bauweise kann die Pumpe auch bei begrenztem Platzangebot installiert werden, was in der industriellen Praxis häufig entscheidend ist.

Warum AlphaDynamic wählen

Stabiler Betrieb ohne Überlastung;

Geringer Energieverbrauch;

Schonende Förderung des Mediums;

Vielseitige Einsatzmöglichkeiten;

Zuverlässigkeit der Marke AlphaDynamic.

Dies ist eine Pumpe, die keine Probleme verursacht, sondern im Gegenteil dabei hilft, sie zu vermeiden.

Wo kann man die AlphaDynamic-Pumpe kaufen

Die Impellerpumpe AlphaDynamic AD30.1/01 mit einer Leistung von 0,55 kW können Sie in unserem Onlineshop erwerben. Wir unterstützen Sie bei der Auswahl, beraten Sie fachkundig und empfehlen die optimale Lösung für Ihre Einsatzbedingungen.

Die AlphaDynamic AD30.1/01 ist eine zuverlässige Impellerpumpe für Anwendungen, bei denen Präzision, schonende Förderung und Prozessstabilität entscheidend sind. Sie eignet sich sowohl für neue Projekte als auch für bestehende Systeme.

28 januar 2026

Durchflussmesser-Rotameter aus Edelstahl KLZDN25-PN16 – einfache Kontrolle, die viele Probleme löst

In jedem System, in dem Flüssigkeiten oder Gase vorhanden sind, stellt sich früher oder später die Frage der Durchflusskontrolle. Ohne diese ist es schwierig, von einem stabilen Betrieb, Ressourceneffizienz und vorhersehbaren Ergebnissen zu sprechen. Genau für solche Aufgaben wird der Durchflussmesser-Rotameter KLZDN25-PN16 aus Edelstahl mit 4–20-mA-Ausgang eingesetzt.

Dies ist ein typisches Beispiel für ein Gerät, das einfach aussieht, aber täglich eine sehr wichtige Arbeit leistet – leise, zuverlässig und ohne unnötige Aufmerksamkeit.

Was für ein Durchflussmesser das ist und warum er gewählt wird

Der KLZDN25-PN16 ist ein mechanischer Rotameter in einem Metallgehäuse, der eine visuelle Durchflusskontrolle ermöglicht und gleichzeitig ein Signal über einen analogen 4–20-mA-Ausgang an eine Automatisierung oder einen Controller überträgt.

Das Gehäuse besteht aus Edelstahl, wodurch der Durchflussmesser unempfindlich gegenüber Feuchtigkeit, Temperaturschwankungen und aggressiven Umgebungen ist. Er wird häufig dort eingesetzt, wo herkömmliche Geräte aus Kunststoff oder Glas den Betriebsbedingungen nicht standhalten.

Der Nenndurchmesser DN25 und der Betriebsdruck PN16 machen diesen Rotameter zu einer universellen Lösung für die meisten industriellen und technischen Systeme.

Wozu der 4–20-mA-Ausgang dient

In der Praxis reicht eine reine Sichtkontrolle oft nicht aus. Deshalb ist das Modell KLZ mit einem 4–20-mA-Ausgang ausgestattet, der es ermöglicht:

Daten an eine SPS oder einen Controller zu übertragen;

den Durchflussmesser in ein Automatisierungssystem zu integrieren;

den Prozess aus der Ferne zu überwachen;

Schutz- oder Notfallszenarien aufzubauen.

Dies ist besonders wichtig dort, wo der Prozess stabil und steuerbar sein muss, ohne dass ständig ein Bediener anwesend ist.

Einsatzbereiche des Durchflussmessers KLZDN25-PN16

Dieser Rotameter hat sich in verschiedenen Bereichen bewährt:

chemische und Lebensmittelindustrie;

Wärmetauscher- und Kühlkreisläufe;

technologische Rohrleitungen;

Dosierung von Flüssigkeiten und Gasen;

Pumpen- und Filtersysteme.

Dank des Metallgehäuses und der einfachen Konstruktion kann er sowohl in Innenräumen als auch unter härteren Einsatzbedingungen installiert werden.

Nicht nur DN25 – auch andere Durchmesser verfügbar

Wichtig ist, dass die KLZ-Serie nicht nur in DN25 erhältlich ist. Es sind auch andere Nennweiten (DN) verfügbar, sodass der passende Durchflussmesser für die jeweilige Rohrleitung ohne Umbauten oder Kompromisse gewählt werden kann. Das ist sowohl für neue Projekte als auch für die Modernisierung bestehender Systeme praktisch.

Warum ein solcher Durchflussmesser wirklich notwendig ist. In der Praxis beeinflusst er direkt:

die Stabilität des technologischen Prozesses;

die Qualität des Endprodukts;

den Energie- und Ressourcenverbrauch;

die Betriebssicherheit der Anlagen.

Der KLZDN25-PN16 ermöglicht es, den Prozess unter Kontrolle zu halten und rechtzeitig auf Abweichungen zu reagieren.

Wo man den Durchflussmesser kaufen kann

Den Durchflussmesser-Rotameter aus Edelstahl KLZDN25-PN16 mit 4–20-mA-Ausgang sowie Modelle mit anderen DN-Größen können Sie auf unserer Website erwerben.

Wir helfen Ihnen gern dabei, die optimale Lösung für Ihre Einsatzbedingungen auszuwählen.

KLZDN25-PN16 ist ein zuverlässiges, verständliches und bewährtes Instrument zur Durchflusskontrolle für anspruchsvolle Aufgaben. Das Edelstahlgehäuse, das 4–20-mA-Signal und die Verfügbarkeit weiterer DN-Größen machen ihn zu einer praktischen Lösung für viele Systeme.

27 januar 2026

Schutz- und Steuergerät für die Pumpe Y1-4000D

Jede Pumpe ist mehr als nur ein Motor und ein Laufrad. Es handelt sich um ein Gerät, das oft stundenlang und manchmal rund um die Uhr arbeitet. Und gerade in solchen Momenten treten am häufigsten Probleme auf: Eine Phase fällt aus, es kommt zu einer Überlastung, die Spannung „schwankt“, während die Pumpe weiterläuft, bis sie durchbrennt. Um dies zu verhindern, wird ein Pumpen-Schutz- und Steuerpanel Y1-4000D eingesetzt.

Dies ist eine einfache, aber sehr wichtige Lösung für alle, die möchten, dass ihre Pumpe zuverlässig und ohne teure Reparaturen arbeitet.

Wofür das Y1-4000D-Panel benötigt wird

Das Panel Y1-4000D ist für die Steuerung und den Schutz von dreiphasigen Pumpen vorgesehen, die in einem 380-V-Netz betrieben werden. Seine Hauptaufgabe besteht darin, den Betrieb der Pumpe zu überwachen und rechtzeitig auf gefährliche Situationen zu reagieren.

Fällt eine der Phasen aus, tritt eine Überlastung auf oder wird die Spannung instabil, schaltet das Panel die Pumpe automatisch ab und verhindert so einen Betrieb unter schädlichen Bedingungen. Dies ist besonders wichtig an Orten, an denen die Anlage ohne ständige menschliche Überwachung arbeitet.

Das Gehäuse des Panels besteht aus robustem ABS-Kunststoff, der mechanischen Belastungen, Feuchtigkeit und Staub gut standhält. Daher kann es nicht nur in sauberen Technikräumen, sondern auch in Produktionsbereichen, Pumpstationen oder Wirtschaftsgebäuden eingesetzt werden.

Wo dieses Panel eingesetzt wird

Das Panel Y1-4000D findet in vielen Bereichen breite Anwendung:

Wasserversorgungssysteme für Privathäuser;

Brunnen- und Oberflächenpumpen;

Bewässerungs- und Beregnungssysteme in der Landwirtschaft;

Pumpstationen;

Industrielle und gewerbliche Objekte;

Systeme zur Ableitung von Wasser und technischen Flüssigkeiten.

Grundsätzlich benötigt jede dreiphasige Pumpe ein solches Panel, wenn Zuverlässigkeit und ein stabiler Betrieb wichtig sind.

Warum eine Pumpe ohne Panel gefährdet ist

In der Praxis entstehen die meisten Pumpenschäden nicht durch Herstellungsfehler, sondern durch die Betriebsbedingungen. Phasenunsymmetrie, kurzzeitige Spannungsschwankungen oder der Betrieb unter Überlast „töten“ den Motor schrittweise.

Das Y1-4000D übernimmt dieses Risiko. Es überwacht den Pumpenbetrieb und greift genau dann ein, wenn es wirklich notwendig ist. Dadurch:

wird der Verschleiß des Motors reduziert;

arbeitet die Pumpe deutlich länger;

werden Reparatur- und Austauschkosten gesenkt;

arbeitet das System insgesamt stabiler.

Einfach in der Bedienung, effektiv im Betrieb

Das Panel erfordert keine komplizierte Einstellung. Nach dem Anschluss arbeitet es automatisch, und Leuchtanzeigen ermöglichen es, den Systemzustand schnell zu erfassen. Das ist sowohl für professionelle Installateure als auch für normale Anwender bequem.

Wo man das Y1-4000D-Panel kaufen kann

Das Pumpen-Schutz- und Steuerpanel Y1-4000D können Sie auf unserer Website erwerben. Wir bieten geprüfte Geräte an, die zuverlässig funktionieren und ihren angegebenen Eigenschaften entsprechen.

Dieses oder ein anderes Schutzpanel können Sie ganz einfach über diesen Link erwerben.

Wenn eine Pumpe für Sie ein wichtiger Bestandteil des Systems und kein Verbrauchsmaterial ist, wird das Panel Y1-4000D zu einer Notwendigkeit und nicht zu einer Zusatzoption. Es ist eine einfache Lösung, die teure Geräte schützt, Kosten spart und im täglichen Betrieb für Sicherheit sorgt.

26 januar 2026

Zahnradpumpen der Serie WCB

Unser Unternehmen ist bestrebt, die Bedürfnisse der Kunden im Bereich Pumpentechnik durch ein breites Sortiment, hohe Qualität und erschwingliche Preise zu erfüllen.

Genau um solche Geräte geht es in dieser kurzen Übersicht. Kürzlich haben wir in unserem Lager eine weitere Lieferung entladen, nämlich die Zahnradpumpen der Serie WCB .

WCB-Pumpen sind portable Zahnradpumpen aus Edelstahl AISI 304. Der medienberührte Teil der Pumpe (Gehäuse und Zahnräder) ist vollständig aus Edelstahl gefertigt, was den Einsatz der Pumpe sowohl für die Förderung technischer Flüssigkeiten (Schmieröle, Heizöl, Silikon, Klebstoffe, Harze) als auch für eine Vielzahl von Lebensmitteln (Sonnenblumenöl, Olivenöl, Sauerrahm, Kondensmilch usw.) sowie für Reinigungsmittel, Dieselkraftstoff und viele andere Medien ermöglicht.

In unserem Lager sind drei Hauptbaugrößen dieser Pumpen verfügbar

Jedes Modell ist mit innengewindigen Anschlussstutzen mit folgenden Durchmessern ausgestattet:

WCB-50 – 1/2’’

WCB-70 – 3/4’’

WCB-100 – 1’’

Die Zahl in der Bezeichnung WCB- 50 gibt die Nennförderleistung der Pumpe bei 3000 U/min an, d. h. bei diesem Modell 50 l/min.

Jedes Modell ist außerdem in zwei Stromversorgungsvarianten erhältlich:

220 V, 50 Hz – einphasiges Netz

380 V, 50 Hz – dreiphasiges Netz

Darüber hinaus ist jedes Modell in zwei Ausführungen hinsichtlich der Nenndrehzahl verfügbar:

3000 U/min

1500 U/min

(die tatsächliche Drehzahl des Elektromotors ist auf dem Typenschild angegeben)

Dementsprechend ist zu beachten, dass beispielsweise eine Pumpe des Modells WCB-50 mit einem Motor mit 1500 U/min eine um den Faktor zwei geringere Förderleistung hat als dasselbe Modell mit einem Motor mit 3000 U/min, nämlich 25 l/min.

Alle Modelle ohne Ausnahme sind mit einem explosionsgeschützten Elektromotor der Schutzart ExdbIIBT4Gb ausgestattet.

Dies ermöglicht den Einsatz der Pumpen in explosionsgefährdeten Bereichen zur Förderung von Alkoholen (Methanol, Ethanol, Bioethanol), Benzin, Kerosin sowie anderen explosionsgefährlichen und leicht entzündlichen Flüssigkeiten.

Ein wesentlicher konstruktiver Vorteil ist der Pumpenantrieb über eine Kupplung mit elastischem Einsatz.

Erstens ermöglicht dies den Einsatz eines Standard-Elektromotors ohne verlängerte Welle. Zweitens ist diese Ausführung im Falle einer Undichtigkeit der Dichtung sicherer für den Elektromotor.

Die Kupplungshälften der Verbindungskupplung bestehen aus einer Aluminiumlegierung. Dies ist bewusst so ausgeführt, um den Elektromotor und die Zahnräder zu schützen. Da diese Serie nicht mit einem Sicherheits- (Überström-)ventil ausgestattet ist, kann das Schließen eines Absperrventils in der Druckleitung oder der Versuch, den Durchfluss über ein Ventil in der Druckleitung zu regeln, entweder zum Ausfall des Motors oder zur Beschädigung der Zahnräder führen.

In diesem Fall übernimmt die Kupplung neben ihrer Hauptaufgabe (Übertragung des Drehmoments) auch die Funktion eines Sicherheitsbauteils bei Überlast.

ACHTUNG! Besteht die Möglichkeit bzw. Gefahr einer Absperrung der Druckleitung, sollte der Kunde eine Bypass-Leitung mit Sicherheitsventil vorsehen.

Die Arbeitskammer dieser Pumpen ist mit einer standardmäßigen verstärkten Wellendichtung (von Instandhaltern häufig als „Simmerring“ bezeichnet) 2.1–15×30×10 FKM gemäß GOST 8752-79 abgedichtet.

Das Gummimaterial ermöglicht den Einsatz der Dichtung bei Temperaturen von −30 °C bis +170 °C, jedoch ist in den technischen Daten der Pumpe eine maximale Betriebstemperatur von +60 °C angegeben. Dies stellt keinen Widerspruch dar, da die maximale Temperatur nicht nur durch die Dichtung, sondern auch durch die Arbeitsluftspalte zwischen den Zahnrädern und den Wänden der Kammer begrenzt wird.

Im Vergleich zu einer Gleitringdichtung hat die verstärkte Wellendichtung eine kürzere Lebensdauer und führt zu einem Verschleiß der Welle an der Kontaktstelle. Allerdings ist sie bei Wartungsarbeiten wesentlich einfacher und schneller zu ersetzen, und ihr Preis ist um ein Vielfaches niedriger als der einer Gleitringdichtung.

23 januar 2026

Reparatur der Dosierpumpe HC 150 AQUA

Dosierpumpen der italienischen Firma AQUA haben dank ihrer hohen Zuverlässigkeit, guten Reparaturfähigkeit und eines angemessenen Preises große Beliebtheit erlangt.

Das größte Segment stellen Magnetdosierpumpen dar, die in verschiedenen Industriebereichen eingesetzt werden (Waschanlagen, Dosierung von Enzymen und Hefe, Wasserchlorierung, Getreidedesinfektion usw.).

Der Aufbau einer Magnetpumpe ist recht einfach. Die Hauptbestandteile sind der Magnet (Solenoid) selbst, der Dosierkopf und die elektronische Steuerplatine.

Wenn die Pumpe nicht mehr arbeitet oder deutlich von den erforderlichen Parametern abweicht, liegt die Ursache in der Regel an einem Defekt eines der oben genannten Elemente.

Zur Reparatur kam eine Pumpe des Modells HC 150 (nicht mehr in Produktion). Die Beanstandung des Kunden: Die Pumpe liefert nicht die erforderliche Dosiermenge des Reinigungsmittels. Bei einer Nennleistung von 5 l/h fördert die Pumpe nur 1 l.

Nach einer gründlichen Überprüfung und Probeläufen wurde die Ursache der unzureichenden Leistung festgestellt – eine Verformung der Membran.

Auf dem Foto unten sehen Sie den Unterschied zwischen einer neuen Membran und einer Membran, die ihre Lebensdauer bereits ausgeschöpft hat.

Nach dem Austausch der Membran stellte die Pumpe ihre Förderleistung wieder her und erfüllt weiterhin erfolgreich ihre Funktion.

In diesem Fall ist die Reparatur wirtschaftlich sinnvoll, da die Kosten für die Membran gering sind. Wenn bei der Diagnose mehrere Schadensursachen festgestellt werden, wie z. B. ein durchgebrannter Magnet und ein Defekt der elektronischen Steuerplatine, ist der Kauf einer neuen Dosierpumpe zweckmäßiger.

Die Spezialisten unserer Firma helfen Ihnen jederzeit gerne bei der Auswahl des passenden Modells.

22 januar 2026

Dieselpumpstationen

Eine pumpenstation mit Dieselantrieb ist eine unverzichtbare Lösung für den Einsatz unter Feldbedingungen, wenn keine stationäre Stromversorgung vorhanden ist.

Diese Art von Pumpenausrüstung ist besonders für Landwirte bei der Durchführung von Bewässerungsarbeiten relevant. In unserem Sortiment können Sie eine Pumpenstation für nahezu jede gewünschte Förderleistung und jeden erforderlichen Druck auswählen.

Wird eine solche Station auf einem Fahrgestell montiert, kann sie als mobile Feuerlöschstation, für die Notentwässerung, Wasserversorgung und andere Anwendungen eingesetzt werden.

Ein besonderes Merkmal dieser Art von Ausrüstung ist der Einsatz spezieller leistungsstarker Dieselmotoren mit einer Drehzahl von 3000 U/min, was der Drehzahl eines standardmäßigen asynchronen Elektromotors entspricht. Nur bei dieser Drehzahl kann die Pumpe ihre angegebenen Leistungskennwerte erreichen.

Die Diesel-Pumpenstation umfasst: Pumpe, Dieselmotor, Kühler, Kraftstofftank, Tragrahmen, Kardanwelle, Luftfilter, Schalttafel und Schalldämpfer. Materialien: Pumpengehäuse – Gusseisen mit Korrosionsschutzbeschichtung; Welle – verchromter Stahl; Gleitringdichtung – Carbon-SiC-NBR.

Der Vorteil dieser Konfiguration ist das Fehlen von Zwischenantriebselementen (Getriebe, Keilriemen- oder Kettenantriebe). Je nach Leistung verbraucht der Dieselmotor lediglich 204–240 g/kWh Kraftstoff.

Die Station ist mit einem elektronischen digitalen Gerät zur Überwachung aller Betriebsparameter des Verbrennungsmotors ausgestattet. Korrekte Einstellungen und rechtzeitige Wartung gewährleisten einen langen und störungsfreien Betrieb der Pumpenanlage.